Титан занимает 4-е место по распространению в производстве, но эффективная технология его извлечения была разработана только в 40-х гг прошлого века. Это металл серебристого цвета, характеризующийся небольшой удельной массой и уникальными характеристиками. Для анализа степени распространения в промышленности и других сферах необходимо озвучить свойства титана и области применения его сплавов.

Основные характеристики

Металл обладает малой удельной массой – всего 4.5 г/см³. Антикоррозийные качества обусловлены устойчивой оксидной пленкой, образующейся на поверхности. Благодаря этому качеству титан не изменяет своих свойств при длительном нахождении в воде, соляной кислоте. Не возникают поврежденные участки из-за воздействия напряжения, что является основной проблемой стали.

В чистом виде титан обладает следующими качествами и характеристиками:

- номинальная температура плавления — 1 660°С;

- при термическом воздействии +3 227°С закипает;

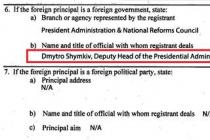

- предел прочности при растяжении – до 450 МПа;

- характеризуется небольшим показателем упругости – до 110,25 ГПа;

- по шкале НВ твердость составляет 103;

- предел текучести один из самых оптимальных среди металлов – до 380 Мпа;

- теплопроводность чистого титана без добавок – 16,791 Вт/м*С;

- минимальный коэффициент термического расширения;

- этот элемент является парамагнитом.

Для сравнения, прочность этого материала в 2 раза больше, чем у чистого железа и в 4 раза такого же показателя алюминия. Также титан имеет две полиморфные фазы – низкотемпературную и высокотемпературную.

Для производственных нужд чистый титан не применяется из-за его дороговизны и требуемых эксплуатационных качеств. Для повышения жесткости в состав добавляют оксиды, гибриды и нитриды. Реже изменяют характеристики материала для улучшения стойкости к коррозии. Основные виды добавок для получения сплавов: сталь, никель, алюминий. В некоторых случаях он выполняет функции дополнительного компонента.

Области применения

Благодаря небольшой удельной массе и прочностным параметрам титан широко используется в авиационной и космической промышленности. Его применяют в качестве основного конструкционного материала в чистом виде. В особых случаях за счет уменьшения жаропрочности делают более дешевые сплавы. При этом его сопротивление коррозии и механическая прочность остаются неизменными.

Кроме этого, материал с добавками титана нашел применение в следующих областях:

- Химическая промышленность. Его стойкость практически ко всем агрессивным средам, кроме органических кислот, позволяет изготавливать сложное оборудование с хорошими показателями безремонтного срока службы.

- Производство транспортных средств. Причина – небольшая удельная масса и механическая прочность. Из него делают каркасы или несущие элементы конструкций.

- Медицина. Для особых целей применяется специальный сплав нитинол (титан и никель). Его отличительное свойство – память формы. Для уменьшения нагрузки пациентов и минимизации вероятности негативного воздействия на организм многие медицинские шины и подобные им устройства делают из титана.

- В промышленности металл применяется для изготовления корпусов и отдельных элементов оборудования.

- Ювелирные украшения из титана обладают уникальным внешним видом и качествами.

В большинстве случаев материал обрабатывается в заводских условиях. Но есть ряд исключений – зная свойства этого материала, часть работ по изменению внешнего вида изделия и его характеристик можно выполнять в домашней мастерской.

Особенности обработки

Для придания изделию нужной формы необходимо использовать специальное оборудование – токарный и фрезерный станок. Ручное резание или фрезеровка титана невозможна из-за его твердости. Помимо выбора мощности и других характеристик оборудования необходимо правильно подобрать режущие инструменты: фрезы, резцы, развертки, сверла и т.д.

При этом учитываются такие нюансы:

- Титановая стружка легко воспламеняется. Необходимо принудительное охлаждение поверхности детали и работа на минимальных скоростях.

- Гибка изделия выполняется только после предварительного разогрева поверхности. В противном случае велика вероятность появления трещин.

- Сварка. Обязательно соблюдение особых условий.

Титан – уникальный материал с хорошими эксплуатационными и техническими качествами. Но для его обработки следует знать специфику технологии, а главное – технику безопасности.

СВОЙСТВА И ПРИМЕНЕНИЕ ТИТАНА

Титан (Ti) открыт в 1795 г. и назван в честь героя греческого эпоса Титана. Он входит в состав более чем 70 минералов и является одним из самых распространенных элементов — содержание его в земной коре составляет примерно 0,6%. Титан существует в двух модификациях: до 882°С в виде модификации а с гексагональной плотно упакованной кристаллической решеткой, а выше 882°С устойчивостью является модификация β с объемноцентрированной кубической решеткой. Ниже приведены основные физические свойства титана:

|

Атомная масса |

|

|

Плотность при 20°С, г/см3 |

|

|

Температура, °С: |

|

|

плавления |

|

|

Удельная теплоемкость, кал/г |

|

|

Теплопроводность кал/(см·сек·град) |

|

|

Скрытая теплота плавления, кал/г |

|

|

Коэффициент линейного расширения, 1 /град |

|

|

Удельное электросопротивление, |

|

|

Временное сопротивление при растяжении титана, кГ/мм2 |

|

|

Модуль упругости, кГ/мм2 |

|

|

Твердость НВ, кГ/мм2 |

Титан сочетает большую прочность с малой плотностью и высокой коррозионной стойкостью. Благодаря этому во многих случаях он обладает значительными преимуществами перед такими основными конструкционными материалами, как сталь и алюминий. Ряд титановых сплавов по прочности в два раза превосходит сталь при значительно меньшей плотности и лучшей коррозионной стойкости. Однако из-за низкой теплопроводности затрудняется его применение для конструкций и деталей, работающих в условиях больших температурных перепадов, и при работе на термическую усталость. К недостаткам титана как конструкционного материала следует отнести также относительно низкий модуль нормальной упругости.

Титан высокой чистоты обладает хорошими пластическими свойствами. Под влиянием примесей пластичность его резко изменяется. Кислород хорошо растворяется в титане и сильно снижает его пластические свойства уже в области малых концентраций.

Уменьшаются пластические свойства титана и при введении в него азота. При содержании азота в титане >0,2% наступает хрупкое его разрушение. Вместе с тем кислород и азот повышают временное сопротивление и выносливость титана и в этом отношении являются полезными примесями.

Вредной примесью в титане является водород. Он резко снижает ударную вязкость титана даже при очень малых концентрациях.

На прочностные характеристики титана водород не оказывает заметного влияния в широком интервале концентраций.

Механические свойства титана в значительно большей степени, чем у других металлов, зависят от скорости приложения нагрузки. Поэтому механические испытания титана следует проводить при более строго регламентированных и фиксированных условиях, чем испытания других конструкционных материалов.

Ударная вязкость титана существенно возрастает при отжиге в интервале 200— 300°С, заметного изменения других свойств не наблюдается. Наибольшее повышение пластичности титана достигается после закалки с температур, превышающих температуру полиморфного превращения, и последующего отпуска.

Чистый титан не относится к жаропрочным материалам, так как прочность его резко уменьшается с повышением температуры.

Важной особенностью титана является его способность образовывать твердые растворы с атмосферными газами и водородом. При нагревании титана на воздухе на его поверхности, кроме обычной окалины, образуется слой, состоящий из твердого раствора на основе α-Ti (альфитированный слой), стабилизированного кислородом, толщина которого зависит от температуры и продолжительности нагрева. Этот слой имеет более высокую температуру превращения, чем основной слой металла, и его образование на поверхности деталей или полуфабрикатов может вызвать хрупкое разрушение.

Титан и сплавы на основе титана характеризуются высокой коррозионной стойкостью в атмосфере воздуха, в естественной холодной и горячей пресной воде, в морской воде, а также в растворах щелочей, неорганических солей, органических кислот и соединений даже при кипячении. Он не подвергается коррозии в морской воде, находясь в контакте с нержавеющей сталью и медно-никелевыми сплавами. Высокая коррозионная стойкость титана объясняется образованием на его поверхности плотной однородной пленки, которая защищает металл от дальнейшего взаимодействия с окружающей средой.

Как конструкционный материал титан наибольшее применение находит в авиации, ракетной технике, при сооружении морских судов, в приборостроении и машиностроении. Титан и его сплавы сохраняют высокие прочностные характеристики при высоких температурах и поэтому с успехом могут применяться для изготовления деталей, подвергающихся высокотемпературному нагреву.

В настоящее время основное количество титана используется для приготовления титановых белил. Титан широко применяют в металлургии, в том числе в качестве легирующего элемента в нержавеющих и жаростойких сталях. Добавки титана в сплавы алюминия, никеля и меди повышают их прочность. Он является составной частью твердых сплавов для режущих инструментов. Двуокись титана используют для обмазки сварочных электродов. Четыреххлористый титан применяют в военном деле для создания дымовых завес.

В электротехнике и радиотехнике используют порошкообразный титан в качестве поглотителя газов — при нагревании до 500°С титан энергично поглощает газы и тем самым обеспечивает в замкнутом объеме высокий вакуум.

Титан в ряде случаев является незаменимым материалом в химической промышленности и в судостроении. Из него изготовляют детали, предназначенные для перекачки агрессивных жидкостей, теплообменники, работающие в коррозионно- активных средах, подвесные приспособления, используемые при анодировании различных деталей. Титан инертен в электролитах и других жидкостях, применяемых в гальваностегии, и поэтому пригоден для изготовления различных деталей гальванических ванн. Его широко используют при изготовлении гидрометаллургической аппаратуры для никелево-кобальтовых заводов, так как он обладает высокой стойкостью против коррозии и эрозии в контакте с никелевыми и кобальтовыми шламами при высоких температурах и давлениях.

Титан наиболее стоек в окислительных средах. В восстановительных средах титан корродирует довольно быстро вследствие разрушения защитной окисной пленки.

Технический титан и его сплавы поддаются всем известным методам обработки давлением. Они могут прокатываться в холодном и горячем состояниях, штамповаться, обжиматься, поддаваться глубокой вытяжке, развальцовываться. Из титана и его сплавов получают стержни, прутки, полосы,

различные профили проката, бесшовные трубы, проволоку и фольгу.

Сопротивление деформации у титана выше, чем у конструкционных сталей или медных и алюминиевых сплавов. Титан и его сплавы обрабатываются давлением примерно так же, как и нержавеющие стали аустенитного класса. Наиболее часто титан подвергают ковке при 800—1000°С. Чтобы предохранить титан от загрязнения газами, нагрев и обработку его давлением производят в возможно короткое время. Ввиду того, что при температурах >500°С водород диффундирует в титан и его сплавы с огромными скоростями, нагрев ведут в окислительной атмосфере.

Титан и его сплавы имеют пониженную обрабатываемость резанием подобно нержавеющим сталям аустенитного класса. При всех видах резания наиболее успешные результаты достигаются при небольших скоростях и большой глубине резания, а также при использовании режущего инструмента из быстрорежущих сталей или твердых сплавов.

Из-за высокой химической активности титана при высоких температурах сварку его ведут в атмосфере инертных газов (гелия, аргона). При этом защищать от взаимодействия с атмосферой и газами необходимо не только расплавленный металл шва, но все сильно нагретые части свариваемых изделий.

Большие технологические трудности возникают при производстве из титана и его сплавов отливок.

СПЛАВЫ ТИТАНА

Многие сплавы титана с другими элементами являются более перспективными материалами, чем технический титан.

Основными легирующими элементами в промышленных титановых сплавах являются ванадий, молибден, хром, марганец, медь, алюминий и олово. Практически же титан образует сплавы со всеми металлами, за исключением щелочноземельных, а также с кремнием, бором, водородом, азотом и кислородом.

Наличие полиморфных превращений титана, хорошая растворимость многих элементов в титане и образование химических соединений, обладающих переменной растворимостью в титане, позволяют получить широкую гамму титановых сплавов с разнообразными свойствами.

В зависимости от характера влияния, оказываемого на полиморфные превращения титана, все элементы можно разбить на три группы:

стабилизирующие α-фазу (алюминий);

повышающие стабильность β-фазы (хром, марганец, железо, медь, никель, бериллий, вольфрам, кобальт, ванадий, молибден, ниобий, тантал);

легирующие, мало влияющие на стабильность α- и β-фаз (олово, цирконий, германий).

Титановые сплавы, легированные элементами, повышающими стабильность α-фазы, обычно не упрочняются термической обработкой. Сплавы, легированные элементами, повышающими стабильность β-фазы, значительно упрочняются в результате термической обработки.

Титановые сплавы можно подвергать всем основным видам термической обработки: закалке, отжигу, старению, отпуску, химико-термической обработке. Чаще всего применяют отжиг.

Сплавы титана с алюминием имеют меньшую плотность и большую удельную прочность, чем чистый или технически чистый титан. По удельной прочности сплавы титана с алюминием превосходят многие нержавеющие и теплостойкие сплавы в интервале 400—500°С. Сплавы титана с алюминием обладают более высокой жаропрочностью и более высоким сопротивлением ползучести, чем многие другие сплавы титана.

Алюминий повышает модуль нормальной упругости титана.

Сплавы титана с алюминием не подвергаются коррозии и слабо окисляются при высоких температурах. Это позволяет производить горячую обработку сплавов при более высоких нагревах, чем нелегированного титана. Они обладают хорошей свариваемостью, причем даже при значительном содержании алюминия материал шва и околошовной зоны не приобретает хрупкости. Добавка алюминия уменьшает пластичность титана. Наиболее интенсивно это влияние сказывается при содержании алюминия более 7,5%.

Добавка олова в сплавы титана с алюминием повышает прочностные характеристики сплава. При концентрации в таких сплавах олова до 5% заметного снижения пластических свойств не наблюдается. Кроме того, добавка олова в сплавы титана с алюминием повышает их сопротивляемость окислению и ползучести. Сплавы, содержащие 4—5% Аl и 2—3% Sn, сохраняют значительную механическую прочность до 500°С.

Цирконий не оказывает большого влияния на механические свойства сплавов титана с алюминием, но его присутствие способствует увеличению сопротивления ползучести и повышению длительной прочности. Цирконий является ценным компонентом титановых сплавов.

Основой для получения высокожаропрочных титановых сплавов является сплав, содержащий —36% А1. Добавки в этот сплав других легирующих элементов дают жаропрочные материалы, обладающие высокой прочностью при 1000°С и выше и хорошими технологическими свойствами.

Сплав ВТ5 прокатывается, штампуется и куется в горячем состоянии, сваривается аргоно-дуговой и контактной сваркой, удовлетворительно обрабатывается резанием, обладает хорошей коррозионной стойкостью в концентрированной азотной кислоте и морской воде. Из этого сплава изготовляют детали, работающие при температурах до 400°С. Он обладает низкими антифрикционными свойствами и непригоден для изготовления трущихся деталей. Сплав ВТ5 поставляется в виде листов, прутков, паковок, труб и проволоки.

Сплавы типа ВТ5-1 предназначаются для изготовления деталей, работающих при температурах до 500°С при длительных нагрузках и до 900°С при кратковременных нагрузках. Они достаточно пластичны при горячей обработке давлением и могут изготовляться в виде листов, полос, плит, поковок, штамповок, прессованных профилей, труб и проволоки, хорошо свариваются и обладают высокой коррозионной стойкостью в атмосфере и растворах поваренной соли при цикличных нагрузках.

Сплав ВТ4 предназначен в основном для изготовления листов, лент и полос. Для деталей простой формы допускается штамповка в холодном состоянии. При штамповке деталей более сложной формы требуется подогрев до 500°С. Сплав обладает удовлетворительной обрабатываемостью резанием и сваривается аргоно-дуговой сваркой. По коррозионной стойкости сплав ВТ4 близок к сплавам ВТ5. Из сплава ВТ4 изготовляют детали, работающие при температурах до 350°С.

Сплав ОТ4 по свойствам и областям применения аналогичен сплаву ВТ4.

Сплав ВТ 10 обладает высоким сопротивлением ползучести и высокой термической стойкостью. Он удовлетворительно сваривается всеми видами сварки и предназначен для изготовления деталей, работаю-

щих при температурах до 500°С. Из сплава ВТ10 приготовляют поковки, штамповки прутки и полосы.

Сплавы ВТ5, ВТ5-1, ВТ4, ОТ4 и ВТ10 при комнатной температуре сохраняют кристаллическую решетку, присущую модификации α-титана. В большинстве случаев эти сплавы применяют в отожженном состоянии. Температура их отжига выше температуры отжига технического титана. В качестве сплава с α-структурой можно рассматривать и технический титан (ВТ1-00, ВТ1-0, ВТ1-1, ВТ1-2).

Титановые сплавы с термодинамически устойчивой β-фазой можно получить лишь при высоких концентрациях легирующих элементов (ванадия, молибдена, ниобия, тантала и др.). Однако при этом теряется одно из основных преимуществ титановых сплавов — относительно малая плотность. Это является основной причиной того, что титановые сплавы со стабильной β-фазой не получили широкого распространения.

Титановые сплавы со структурой, представленной одной β-фазой, можно механически получить закалкой титановых сплавов, содержащих достаточно высокую концентрацию переходных элементов. К таким сплавам относится сплав ВТ 15, содержащий 3—4% А1, 7—8% Мо и 10—15% Сr. После закалки с 760—780° С и старения при 450— 480°С сплав имеет временное сопротивление 130—150 кГ/мм2, это эквивалентно стали с временным сопротивлением 255 кГ/мм2. Однако эта прочность не сохраняется при нагревании, что является основным недостатком указанных сплавов. Сплав поставляется в виде листов, прутков и поковок.

Наилучшее сочетание свойств достигается в сплавах, состоящих из смеси α- и β-фаз. Непременным компонентом почти во всех таких сплавах является алюминий. Содержание в сплавах алюминия не только расширяет область температур, при которых сохраняется стабильность α-фазы, но повышает и термическую стабильность β-фазы. Кроме того, алюминий уменьшает плотность сплава и тем самым компенсирует увеличение плотности, связанное с введением тяжелых легирующих элементов.

Из сплава ВТ6 изготовляют листы, прутки, поковки и штамповки. Они обладают хорошей прочностью и пластичностью. Температура нагрева сплава при обработке давлением обычно не превышает 1000°С. Детали из сплава ВТ6 можно соединять точечной, стыковой и аргоно-дуговой сваркой в защитной атмосфере. Для восстановления пластичности металла после сварки требуется отжиг при 700—800°С. Сплавы этого типа удовлетворительно обрабатываются резанием, обладают высокой коррозионной стойкостью во влажной атмосфере и в морской воде. Прочность сплавов повышается после закалки с последующим старением при 450—550°С. Сплавы обладают хорошей термической стабильностью.

К сплавам группы ВТ6 можно отнести и сплав BT5. Этот сплав, кроме алюминия и молибдена, легируется небольшим количеством кремния. Сплав в горячем состоянии хорошо поддается прокатке, штамповке и ковке. Ковка осуществляется при 900— 1000°С. Сплав обладает также высокой коррозионной стойкостью и термической стабильностью и сопротивлением ползучести. Он удовлетворительно обрабатывается резанием и хорошо сваривается точечной, роликовой и стыковой сваркой. Применяют сплав главным образом в термически обработанном состоянии.

Самостоятельную группу сплавов составляют сплавы ВТ3 и ВТ3-1. Эти сплавы обладают большей термохимической стабильностью по сравнению со сплавами типа ВТ6. Сплав ВТ3-1, содержащий, кроме алюминия и хрома, молибден, обладает более высокой термической стабильностью и меньшей склонностью к проявлению хрупкости при нагревании, чем сплав ВТ3, и имеет более мелкозернистую структуру.

Титановые сплавы, состоящие из смеси α- и β-фаз, применяют в отожженном или стабилизированном состоянии.

Для сплава ВТ3 рекомендуется проводить отжиг при 750±10°С и охлаждение на воздухе, для сплава ВТ3-1 гомогенизацию при 870 ±10°С, охлаждение с печью до 650°С, выдержку при этой же температуре примерно 1 ч и последующее охлаждение; для сплава ВТ6 — отжиг при 80 ±10°С и охлаждение на воздухе; для сплава ВТ8— гомогенизацию при 800±10°С в течение 1 ч, охлаждение на воздухе до 590±10°С, выдержку 1 ч, охлаждение на воздухе. Эффект от термического упрочнения сплавов ВТЗ, ВТЗ-1, ВТ6 и ВТ8 относительно невелик.

Для сплава ВТ 14 упрочняющей термической обработкой является закалка в воде с 860—880°С с последующим старением при 480—500°С. Отжиг этого сплава, обеспечивающий получение высокой пластичности и удовлетворительной прочности, проводится нагреванием до 750—850°С с последующим охлаждением на воздухе. Сплав ВТ 14 чувствителен к перегреву в процессе горячей обработки давлением и термической обработки. При нагревании выше 920—930°С резко ухудшаются его механические свойства. В связи с этим горячую деформацию сплава ВТ 14 целесообразно проводить при температурах не более 930°С.

В настоящее время разработаны титановые сплавы, обладающие в закаленном состоянии высокой пластичностью, необходимой для изготовления сложных деталей, и сильно упрочняющиеся при последующем старении или отпуске.

Практически все деформируемые титановые сплавы могут применяться в качестве литейных материалов. Наиболее часто для изготовления деталей методом литья применяется сплав ВТ6 и технический титан (ВТ1-1). Металл для фасонного литья выплавляют в вакуумных дуговых печах с графитовым тиглем, покрытым гарниссажем. Заливка металла и охлаждение форм производятся либо в атмосфере инертных газов, либо в вакууме. Формы изготовляют из графита, керамических материалов или металлов, которые не взаимодействуют с титаном и титановыми литейными сплавами.

Широкое применение находит карбид титана TiC и сплавы на основе карбида титана. Карбид титана обладает большой твердостью и очень высокой температурой плавления, что и определяет основные области его применения. Карбид титана давно применяют как компонент твердых сплавов для режущего инструмента и штампов. Особенно эффективно использование режущего инструмента, содержащего карбид титана, для вязких материалов. Типичными титансодержащими твердыми сплавами для режущего инструмента являются сплавы Т5КЮ, Т5К7, Т14К8, Т15К6, Т30К4 (первая цифра соответствует содержанию карбида титана, а вторая — содержанию цементирующего металлического кобальта в %. Карбид титана применяют также в качестве абразивного материала как в порошке, так и в цементированном виде.

Температура плавления карбида титана >3000°С. Он обладает большой электропроводностью, а при низких температурах— сверхпроводимостью. Ползучесть титана ничтожна мала вплоть до температуры 1800°С. При комнатной температуре он хрупок. Карбид титана стоек в холодных и горячих кислотах — соляной, серной, фосфорной, щавелевой, на холоде — в хлорной кислоте, а также в смесях некоторых кислот.

Многие методы получения чистого карбида титана сводятся к химическому отделению карбида из науглероженного ферросплава. Однако наибольшее практическое значение имеет метод науглероживания порошкообразного металлического титана или двуокиси титана ниже температуры плавления составляющих. Примером такого метода может служить прокаливание двуокиси титана с сажей в угольных патронах. Значительное количество карбида титана получается в виде промежуточного продукта при изготовлении четыреххлористого титана.

Большое распространение получили жаростойкие материалы на основе карбида титана, легированного молибденом, танталом, ниобием, никелем, кобальтом и другими элементами. Легирование карбида титана металлами позволяет получить материалы, в которых сочетаются большая прочность, сопротивляемость ползучести и окислению при высоких температурах карбида титана с пластичностью и сопротивлением тепловому удару металлов. На этом же принципе основано получение жаростойких материалов на основе других карбидов, а также боридов, силицидов, которые объединяются под общим названием керамико-металлических материалов.

Сплавы на основе карбида титана сохраняют достаточно высокую жаропрочность до 1000—1100°С. Эти сплавы обладают высокой износоустойчивостью и стойкостью против коррозии. Ударная вязкость сплавов на основе карбида титана мала, и это является основным препятствием для широкого их распространения.

Карбид титана и сплавы карбида титана с карбидами других металлов применяют в качестве огнеупорных материалов. Тигли из карбида титана и сплава карбида титана с карбидом хрома не смачиваются и практически не взаимодействуют в течение длительного времени с расплавленным оловом, висмутом, свинцом, кадмием и цинком. Не смачивают карбид титана расплавленная медь при 1100—1300°С и серебро при 980°С в вакууме, алюминий при 700°С в атмосфере аргона. Сплавы на основе карбида титана с карбидом вольфрама или карбидом тантала с добавкой до 15% Со при 900—1000° в течение длительного времени почти не поддаются действию расплавленного натрия и висмута.

Для приготовления сплавов на основе карбида титана составляющие их размалываются вместе до очень высокой степени дисперсности и затем смеси прессуют с применением пластификатора в заданные формы. Полученные таким образом заготовки спекают при высоких температурах. Композиции на основе карбида практически не обладают ковкостью. Слегка спеченные прессовки можно обрабатывать на токарном станке алмазным инструментом, а сложные детали — абразивными кругами. После окончательного спекания материал обрабатывается только шлифованием. Методом выдавливания из массы на основе карбида титана можно изготовить трубы, стержни, листы и изделия сложного сечения. Более плотный продукт можно получить методом горячего прессования. Основным исходным материалом для получения компактного титана и титановых полуфабрикатов является губчатый титан (титановая губка), получаемая различными методами из титанового сырья.

Поскольку титан представляет собой металл, обладающий хорошей твердостью, но невысокой прочностью в промышленном производстве большее распространение получили сплавы на основе титана. Сплавы с различной структурой зерна, отличаются между собой строением и типом кристаллической решетки.

Их можно получить при обеспечении в процессе производства определенных температурных режимов. А путем добавления к титану различных легирующих элементов можно получать сплавы, характеризующиеся более высокими эксплуатационными и технологическими свойствами.

При добавлении легирующих элементов и различных типах кристаллических решеток в структурах на основе титана можно получить более высокую по сравнению с чистым металлом жаропрочность и прочность . При этом полученные структуры характеризуются небольшой плотностью, хорошими антикоррозионными свойствами и хорошей пластичностью, что расширяет сферу их использования.

Характеристика титана

Титан представляет собой легкий металл, сочетающий в себе высокую твердость и небольшую прочность , что усложняет его обработку. Температура плавления этого материала в среднем составляет 1665°С . Материал характеризуется невысокой плотностью (4,5г/см3) и хорошей антикоррозионной способностью.

На поверхности материала образуется окисная пленка толщиной в несколько нм, что исключает процессы коррозии титана в морской и пресной воде, атмосфере, окислению под действием органических кислот, процессов кавитации и в конструкциях, находящихся под напряжением.

В обычном состоянии материал не обладает жаропрочностью, для него характерно явление ползучести при комнатных температурах. Однако в условиях холода и глубокого холода материал характеризуется высокими прочностными характеристиками.

Титан отличается низким значением модуля упругости, это ограничивает его использование для изготовления конструкций, в которых необходима жесткость. В чистом состоянии металл обладает высокими противорадиационными характеристиками и не обладает магнитными свойствами.

Титан характеризуется хорошими пластическими свойствами и легко поддается обработке при комнатных температурах и выше. Сварные швы из титана и его соединений обладают пластичностью и прочностью. Однако, для материала свойственны интенсивные процессы поглощения газов при нахождении в неустойчивом химическом состоянии, возникающем при повышении температуры. Титан в зависимости от газа, с которым соединяется, образует гидридные, оксидные, карбидные соединения, плохо влияющие на его технологические свойства.

Материал характеризуется плохой приспособленностью к обработке резанием , в результате ее проведения он в течение короткого промежутка времени прилипает на инструмент , что снижает его ресурс. Проведение обработки титана резанием возможно с использованием охлаждения интенсивного типа на больших подачах, при низких скоростях обработки и значительной глубине резания. Кроме того в качестве инструмента для обработки выбирается быстрорежущая сталь.

Материал характеризуется высокой химической активностью, что обуславливает использование инертных газов при проведении работ по выплавке, литье титана или проведении дуговой сварки.

В процессе использования титановые изделия необходимо защищать от возможного поглощения газов при вероятности повышения эксплуатационных температур.

Титановые сплавы

Широкое распространение получили структуры на основе титана с добавлением таких легирующих элементов, как:

Структуры, получаемые деформированием сплавов титановой группы, используются для изготовления изделий, проходящих механическую обработку.

По прочности различают:

- Высокопрочные материалы, прочность которых составляет более 1000МПа;

- Структуры, обладающие средней прочностью, в диапазоне значений от 500 до 1000МПа;

- Низкопрочные материалы, с прочностью ниже 500МПа.

По области использования:

- Структуры, обладающие коррозионной стойкостью.

- Конструкционные материалы;

- Жаропрочные структуры;

- Структуры с высокой стойкостью к действию холода.

Виды сплавов

По входящим в состав легирующим элементам выделяют шесть основных видов сплавов.

Сплавы типа α-сплавы

Сплавы типа α-сплавы на основе титана с применением для легирования алюминия, олова, циркония, кислорода характеризуются хорошей свариваемостью, понижением границы застывании титана и увеличением его жидкотекучести . Указанные свойства позволяют использовать так называемые α-сплавы для получения заготовок фасонным способом или при отливке деталей . Получаемые изделия этого типа обладают высокой термической стойкостью, что позволяет использовать их для изготовления ответственных деталей, работающих в температурных условиях до 400°С .

При минимальных количествах легирующих элементов соединения называются техническим титаном. Он характеризуется хорошей термической устойчивостью, и обладают отличными сварными характеристиками при проведении сварочных работ на различных аппаратах. Материал обладает удовлетворительными характеристиками по возможности обработки резанием. Не рекомендуется повышение прочности для сплавов этого типа с применением термообработки, материалы этого типа используются после проведения отжига. Сплавы, содержащие цирконий обладают наибольшей стоимостью и отличаются высокой технологичностью.

Формы поставки сплава представлены в виде проволоки, труб, прутков сортового проката, поковок. Наиболее используемым материалом этого класса является сплав ВТ5-1

, характеризующийся средней прочностью, жаропрочностью до 450°С и отличными характеристиками при работе в условиях низких и сверхнизких температур. Этот сплав не практикуется упрочнять термическими способами, однако его использование в условиях низких температур предполагает минимальное количество легирующих материалов.

Формы поставки сплава представлены в виде проволоки, труб, прутков сортового проката, поковок. Наиболее используемым материалом этого класса является сплав ВТ5-1

, характеризующийся средней прочностью, жаропрочностью до 450°С и отличными характеристиками при работе в условиях низких и сверхнизких температур. Этот сплав не практикуется упрочнять термическими способами, однако его использование в условиях низких температур предполагает минимальное количество легирующих материалов.

Сплавы типа β-сплавы

Сплавы β-типа получаются при легировании титана ванадием, молибденом, никелем, при этом получаемые структуры характеризуются повышением прочности в диапазоне от комнатных до отрицательных температур по сравнению с α-сплавами. При их использовании увеличивается жаропрочность материала, его температурная стабильность, однако при этом наблюдается снижение пластических характеристик сплавов этой группы.

Для получения устойчивых характеристик сплавы этой группы должны быть легированы значительным количеством указанных элементов. Исходя из высокой стоимости этих материалов, широкого промышленного распространения структуры этой группы не получили. Для сплавов этой группы характерно противодействие ползучести, возможность повышения прочности различными способами, возможность механической обработки. Однако, с увеличением рабочей температуры до 300°С сплавы этой группы приобретают хрупкость .

Псевдо α-сплавы

Псевдо α-сплавы , большую часть легирующих элементов которых составляют компоненты α-фазы с добавлениями до 5% элементов группы β . Наличие β-фазы в сплавах добавляет к преимуществам легирующих элементов α-группы свойство пластичности. Увеличение жаростойкости сплавов этой группы достигается использованием алюминия, кремния и циркония. Последний из перечисленных элементов оказывает положительное воздействие на растворение β-фазы в структуре сплава. Однако, для этих сплавов характерны и недостатки , среди которых хорошее поглощение титаном водорода и образование гидридов, с возможностью возникновения водородной хрупкости. Водород фиксируется в соединении в форме гидридной фазы, уменьшает вязкость и пластические характеристики сплава и способствует увеличению хрупкости соединения.Одним из наиболее распространенных материалов этой группы является титановый сплав марки ВТ18 , обладающий жаропрочностью до 600°С, обладает хорошими характеристиками пластичности. Перечисленные свойства позволяют применять материал для изготовления деталей компрессоров в авиастроении . Термическая обработка материала включает отжиг при температурах около 1000°С с дальнейшим воздушным охлаждением или двойной отжиг, позволяющий на 15% увеличить его сопротивление разрыву.

Псевдо β- сплавы

Псевдо β- сплавы характеризуются наличием после проведения закалки или нормализации наличием только β-фазы. В состоянии отжига структура этих сплавов представлена α-фазой со значительным количеством легирующих компонентов группы β . Эти сплавы характеризуются самым большим среди титановых соединений показателем удельной прочности , обладают низкой термической стойкостью. Кроме того, сплавы этой группы мало подвержены хрупкости при воздействии водорода, однако обладают высокой чувствительностью к содержанию углерода и кислорода, влияющим на снижение вязких и пластичных свойств сплава. Эти сплавы характеризуются плохой свариваемостью, широким диапазоном механических характеристик, обуславливаемых неоднородностью состава и низкой стабильностью при работе в условиях высоких температур .Форма выпуска сплава представлена листами, поковками, прутками и полосовым металлом, с рекомендуемым использованием в течение длительного времени при температурах не выше 350°С. Примером такого сплава является ВТ 35 , для которого свойственна обработка давлением при воздействии температуры. После выполнения закалки материал характеризуется высокими пластическими характеристиками и способностью к деформации в холодном состоянии. Проведение операции старения для этого сплава обуславливает многократное упрочнение при наличии высокой вязкости.

Сплавы типа α+β

Сплавы типа α+β

с возможными включениями интерметаллидов характеризуются меньшей хрупкостью при воздействии гидритов по сравнению со сплавами 1 и 3 групп. Кроме того, для них свойственна большая технологичность и удобство обработки с использованием различных методов по сравнению со сплавами α-группы. При проведении сварки с использованием материала этого типа для повышения пластичности шва после окончания операции требуется проведение отжига. Материалы этой группы изготавливаются в форме лент, листового металла, поковок, штамповок и прутков. Самым распространенным материалом этой группы является сплав ВТ6

, характеризуется хорошей деформируемостью при температурной обработке, сниженной вероятностью водородной хрупкости. Из этого материала производят несущие детали самолетов и жаропрочные изделия

для компрессоров двигателей в авиации. Практикуется использование отожженных или упрочненных температурной обработкой сплавов ВТ6. Например, детали тонкостенного профиля или листовые заготовки отжигают при температуре 800°С в дальнейшем охлаждая на воздухе или оставляя в печи.

Сплавы типа α+β

с возможными включениями интерметаллидов характеризуются меньшей хрупкостью при воздействии гидритов по сравнению со сплавами 1 и 3 групп. Кроме того, для них свойственна большая технологичность и удобство обработки с использованием различных методов по сравнению со сплавами α-группы. При проведении сварки с использованием материала этого типа для повышения пластичности шва после окончания операции требуется проведение отжига. Материалы этой группы изготавливаются в форме лент, листового металла, поковок, штамповок и прутков. Самым распространенным материалом этой группы является сплав ВТ6

, характеризуется хорошей деформируемостью при температурной обработке, сниженной вероятностью водородной хрупкости. Из этого материала производят несущие детали самолетов и жаропрочные изделия

для компрессоров двигателей в авиации. Практикуется использование отожженных или упрочненных температурной обработкой сплавов ВТ6. Например, детали тонкостенного профиля или листовые заготовки отжигают при температуре 800°С в дальнейшем охлаждая на воздухе или оставляя в печи.

Сплавы из титана на базе интерметаллидов.

Интерметаллиды — сплав 2ух металлов, один из которых титан.

Получение изделий

Структуры, получаемые литьем, осуществляемым в специальные формы из металла в условиях ограничения доступа активных газов, учитывая высокую активность титановых сплавов при повышении температуры. Сплавы, получаемые при помощи литья, обладают худшими свойствами, по сравнению со сплавами, получающимися методом деформации. Термическая обработка с целью повышения прочности для сплавов этого типа не проводится, поскольку оказывает существенное воздействие на показатели пластичности этих структур.

Титан и сплавы на его основе широко используются в самых разных сферах. Прежде всего, титановые сплавы нашли широкое применение в строительстве различной техники благодаря своей высокой коррозийной стойкости, механической прочности, небольшой плотности, жаропрочности и множеству других характеристик. Рассматривая свойства и применение титана, нельзя не отметить его довольно высокую стоимость. Однако она в полной мере компенсируется характеристиками и долговечностью материала.

Титан имеет высокую прочность и температуру плавления, отличается от других металлов долговечностью.

Основные свойства титана

Титан находится в IV группе четвертого периода периодической системы химических элементов. В самых устойчивых и наиболее важных соединениях элемент является четырехвалентным. Внешне титан напоминает сталь. Является переходным элементом. Температура плавления достигает почти 1700°, а кипения — 3300°. Что касается такого свойства, как скрытая теплота плавления и испарения, то у титана она практически в 2 раза превышает аналогичный показатель для железа.

Имеет 2 аллотропические модификации:

- Низкотемпературную, которая способна существовать до температуры в 882,5°.

- Высокотемпературную, устойчивую от температуры в 882,5° до температуры плавления.

Такие свойства, как удельная теплоемкость и плотность, располагают титан между двумя материалами с наиболее широким конструкционным использованием: железом и алюминием. Механическая прочность титана почти в 2 раза превышает эту характеристику у чистого железа и практически в 6 раз у алюминия. Однако свойства титана таковы, что он способен поглощать в больших количествах водород, кислород и азот, что негативно отражается на пластических характеристиках материала.

Материал характеризуется очень низкой теплопроводностью. Для сравнения, у железа она выше в 4 раза, а у алюминия в 12. Что касается такого свойства, как коэффициент термического расширения, то при комнатной температуре он имеет относительно низкое значение и возрастает с увеличением температуры.

Титан имеет малые модули упругости. При повышении температуры до 350° они начинают уменьшаться практически по линейному закону. Именно этот момент является существенным недостатком материала.

Титан характеризуется довольно большим значением удельного электросопротивления. Оно может колебаться в достаточно широких пределах и зависит от содержания примесей.

Титан является парамагнитным материалом. Для таких веществ характерно снижение магнитной восприимчивости в процессе нагревания. Однако титан является исключением — при повышении температуры его магнитная восприимчивость значительно возрастает.

Сферы применения титана

Медицинские инструменты из титанового сплава отличаются высокой коррозионной прочностью, биологической стойкостью и пластичностью.

Свойства материала обеспечивают довольно широкий спектр сфер его применения. Так, в больших объемах сплавы титана используются в строении судов и различной техники. Налажено применение материала в качестве легирующей добавки к сталям высокого качества и в качестве раскислителя. Сплавы с никелем нашли применение в технике и медицине. Такие соединения имеют уникальные свойства, в частности, они обладают памятью формы.

Налажено применение компактного титана в производстве деталей электровакуумных приборов, использующихся в условиях высоких температур. Свойства технического титана позволяют использовать его в производстве клапанов, трубопроводов, насосов, арматуры и других изделий, создаваемых для эксплуатации в агрессивных условиях.

Сплавы характеризуются недостаточной теплопрочностью, однако имеют высокую коррозийную стойкость. Это позволяет использовать различные сплавы на основе титана в химической сфере. К примеру, материал применяется в изготовлении насосов для прокачки серной и соляной кислоты. На сегодняшний день только сплавы на основе этого материала можно использовать в производстве разного рода оборудования для хлорной промышленности.

Использование титана в транспортной промышленности

Сплавы на основе этого материала используются при изготовлении бронетанковой части. А замена разнообразных конструкционных элементов, которые используются в транспортной промышленности, позволяет снижать расход топлива, увеличивать полезную грузоподъемность, повышать предел усталости изделий и улучшать множество других характеристик.

При производстве оборудования для химической промышленности из титана самое важное свойство — коррозионная стойкость металла.

Материал хорошо подходит для использования в строительстве железнодорожного транспорта. Одна из главных задач, которую нужно решить на железных дорогах, связана со снижением мертвого груза. Использование прутков и листов из титана позволяет существенно снизить общую массу состава, уменьшить размеры букс и шеек, сэкономить в тяге.

Вес имеет довольно существенное значение и для прицепного транспорта. Использование титана вместо стали при производстве колес и осей тоже позволяет существенно повысить полезную грузоподъемность.

Свойства материала делают возможным его использование в автомобилестроении. Материал характеризуется оптимальным сочетанием прочностных и весовых свойств для систем отведения отработанных газов и витых пружин. Применение титана и его сплавов позволяет существенно снизить объем отработанных газов, уменьшить затраты топлива и расширить применение лома и производственных отходов путем их переплава. Материал и содержащие его сплавы имеет множество преимуществ по сравнению с прочими используемыми решениями.

Главной задачей разработки новых деталей и конструкций является уменьшение их массы, от которой в той или иной степени зависит движение самого транспортного средства. Снижение веса движущихся узлов и частей делает потенциально возможным сокращение затрат топлива. Детали из титана неоднократно доказывали свою надежность. Они довольно широко применяются в авиакосмической промышленности и конструкциях гоночных автомобилей.

Использование этого материала позволяет не только уменьшить вес деталей, но и решить вопрос снижения объема отработанных газов.

Использование титана и его сплавов в сфере строительства

В строительстве широко используется сплав титана с цинком. Этот сплав характеризуется высокими механическими показателями и устойчивостью к коррозии, отличается высокой жесткостью и пластичностью. В составе сплава содержится до 0,2% легирующих добавок, выполняющих функции модификаторов структуры. Благодаря алюминию и меди обеспечивается требуемая пластичность. Кроме того, использование меди позволяет повысить предельную прочность материала на растяжение, а сочетание химических элементов способствует снижению коэффициента расширения. Сплав применяется и для производства длинных лент и листов с хорошими эстетическими характеристиками.

Титан часто используется в космических технологиях благодаря его легкости, прочности и тугоплавкости.

Среди главных качеств сплава титана с цинком, важных конкретно для строительства, можно отметить такие химические и физические свойства, как высокая устойчивость к коррозии, хороший внешний вид и безопасность для человеческого здоровья и окружающей среды.

Материал отличается хорошей пластичностью, без проблем поддается глубокой вытяжке, что позволяет использовать его в кровельных работах. У сплава нет никаких проблем с пайкой. Именно поэтому различные объемные конструкции и нестандартные архитектурные элементы вроде куполов и шпилей изготавливаются из цинк-титана, а не меди или оцинкованной стали. В решении подобных задач данный сплав является незаменимым.

Сфера использования сплава очень широка. Его применяют в фасадных и кровельных работах, из него изготавливаются изделия различной конфигурации и практически любой сложности, он широко применяется в производстве разнообразных декоративных изделий типа водостоков, отливов, кровельных коньков и т.д.

Этот сплав отличается очень продолжительным сроком службы. Более столетия он не будет требовать покраски и частых текущих ремонтных работ. Также среди существенных преимуществ материала следует выделить его способность восстанавливаться. Несущественные повреждения в виде царапин от веток, птиц и т.п. через какое-то время устраняются сами по себе.

Требования к строительным материалам становятся все более серьезными и строгими. Исследовательские компании ряда стран изучали почву вокруг зданий, построенных с использованием сплава цинка и титана. Результаты исследований подтвердили, что материал является полностью безопасным. Он не имеет канцерогенных свойств и не вредит человеческому здоровью. Цинк-титан является негорючим стройматериалом, что дополнительно повышает безопасность.

С учетом всех перечисленных положительных характеристик такой строительный материал в эксплуатации приблизительно в 2 раза дешевле, чем кровельная медь.

У сплава две степени окисления. С течением времени он меняет цвет и теряет металлический блеск. Сначала цинк-титан становится светло-серым, а еще через некоторое время приобретает благородный темно-серый оттенок. В настоящее время материал намеренно подвергается химическому старению.

Использование титана и его сплавов в медицине

Титан отлично совместим с человеческой тканью, поэтому активно применяется в области эндопротезирования.

Титан нашел широкое применение и в медицинской сфере. Среди преимуществ, которые позволили ему стать таким популярным, нужно отметить высокую прочность и устойчивость к коррозии. Кроме того, ни у одного из пациентов не было выявлено аллергии на титан.

В медицине применяются коммерчески чистый титан и сплав Ti6-4Eli. С его использованием изготавливаются хирургические инструменты, разнообразные внешние и внутренние протезы, вплоть до сердечных клапанов. Из титана производятся инвалидные коляски, костыли и прочие приспособления.

Ряд исследований и экспериментов подтверждает отличную биологическую совместимость материала и его сплавов с живой человеческой тканью. Мягкие и костные ткани срастаются с этими материалами без проблем. А низкий модуль упругости и высокий показатель удельной прочности делают титан очень хорошим материалом для эндопротезирования. Он заметно легче, чем жесть, сталь и сплавы на основе кобальта.

Таким образом, свойства титана позволяют активно использовать его в самых разнообразных сферах — от изготовления труб и кровли до медицинского протезирования и построения космических аппаратов.

Титан

Большой интерес, проявляемый к титану и титановым сплавам, основан на его ценных свойствах - малом удельном весе, высокой удельной прочности и хорошей сопротивляемости коррозии.

В последние годы в связи с разработкой более совершенных методов получения ковкого и деформируемого титана применение его в различных отраслях промышленности расширилось.

Титан существует в двух полиморфных модификациях; α-Ti, имеющий гексагональную плотноупакованную решетку и существующую при температурах ниже 885°, и β-Ti с кубической объемноцентрированной решеткой - при более высоких температурах. При α→β-превращении изменения объема составляют 5,5%.

Титан слабо реагирует с азотной и разбавленной соляной кислотой. но растворяется в концентрированных соляной и серной кислотах и в аарской водке. В щелочах, во многих солях даже при кипячении и в органических кислотах титан весьма устойчив. Энергично реагирует титан с кислородом, азотом, водородом, углеродом и со многими окислами металлов, что чрезвычайно затрудняет получение чистого титана и вызывает большие трудности при производстве из него полуфабрикатов.

Кислород в большинстве случаев отрицательно влияет на физико-химические и технологические свойства титана. Растворимость кислорода в титане составляет около 30% (атомн.), что отвечает составу ТiO0,42. При нагреве до 600° кислород практически еще не взаимодействует с титаном. При температурах выше 650° кислород воздуха начинает энергично диффундировать в титан, в результате чего образуется весьма твердый поверхностный слой. Скорость окисления титана при температурах от 650 до 800° показана на рис. 7.

Диаграмма состояния системы титан - кислород при содержании кислорода до 30% приведена на рис. 8. По характеру эта диаграмма перитектической системы. В твердом состоянии кислород образует ограниченные области растворов α и β.

В приведенном участке системы имеются две перитектики.

Максимальная растворимость кислорода в β-титане равна 1,8% при 1740°, в α-титане - 14,5% в интервале температур 800-1700°.

Наивысшей температурой плавления 1900° обладает сплав типа твердого раствора а, содержащий 10% кислорода.

Кислород, проникший в кристаллическую решетку титана, сильно искажает ее, поэтому значительно изменяются физические свойства и механическая прочность титана.

Влияние кислорода в пределах 0-1% (атомн.) на предел прочности, удлинение, твердость и удельное электрическое сопротивление йодидного титана приведено на рис. 9.

Титан при содержании 0,25% (атомн.) кислорода может быть прокатан на холоду без появления трещин до 95% обжатия. При большем содержании кислорода трещины появляются уже при 60-70% обжатия.

При ковке и волочении титана необходимо избегать образования трещин, так как они очень трудно затягиваются вследствие быстрого окисления поверхности.

Сплавы, содержащие 0,5-2,0% (атомн.) кислорода, сравнительно легко обрабатываются три сверлении и нарезке, а содержащие 2,5-3,0% (атомн.) кислорода удовлетворительно обрабатываются резанием, но тверды для сверления.

Сплавы с содержанием 3,5-5,0% (атомн.) кислорода чрезвычайно трудно поддаются обработке.

Азот сильно влияет на свойства титана уже при содержании сотых долей процента. Система титан - азот (рис. 10) характеризуется наличием двух перитектических реакций.

Азот значительно увеличивает твердость и прочность титана и резко снижает его пластичность. Сплавы азота с титаном очень трудно обрабатывать в холодном состоянии: при содержании азота свыше 0,5% (вес.) сплав становится хрупким и не поддается обработке.

Уже в небольших количествах азот приводит к образованию игольчатой структуры. Влияние азота на механические свойства и электрическое сопротивление титана приведено на рис. 11.

Изменение физических и прочностных свойств титана от примесей азота связано, по-видимому, с тем, что азот оказывает значительное влияние на параметры кристаллической решетки, главным образом на параметр с, что хорошо видно на рис. 12.

Азот, как и кислород, значительно повышает температуру начала и конца β⇔α-превращепия титана.

Водород в отличие от кислорода, азота и углерода оказывает незначительное влияние на механические свойства титана, но все же является весьма вредной примесью, так как под его влиянием разрушаются изделия из титана и его сплавав при прокатке, ковке или нагреве.

Из диаграммы состояния титан - водород (рис. 13) следует, что по мере увеличения содержания водорода температура фазового превращения снижается, а температурная область существования двухфазной структуры α+β расширяется.

Водород весьма энергично диффундирует в титан и образует растворы внедрения, подобно кислороду, азоту и углероду. При растворении водорода в титане выделяется тепло, при нагреве из сплавов выделяется водород.

При 20° α-титан, содержащий несколько десятитысячных долей процента избыточного водорода, будет иметь в структуре свободные гидриды, которые под микроскопом видны в виде тонких пластинок. Повышение хрупкости сплавов является следствием появления в их структуре увеличивающегося количества гидридов.

Водород в пределах 0,3-0,5% (атомн.), обычно содержащийся в техническом титане, существенно понижает поглощение энергии при ударе без изменения предела прочности на растяжение. На рис. 14 приведены кривые, иллюстрирующие влияние водорода на предел прочности при растяжении, удлинение, твердость и электрическое сопротивление титана.

Углерод сильно влияет на свойства титана. Система титан - углерод (рис. 15) по своему характеру относится к перитектическим системам с химическими соединениями. В этой системе наблюдается перитектический распад β-фазы при ограниченной растворимости углерода в β- и α-титане.

Углерод является α-стабилизатором, он повышает температуру аллотропического превращения титана с 882 до 920°.

При 0,48% углерода и 920° происходит перитектоидное превращение

При высоких температурах углерод энергично соединяется с титаном я образует тугоплавкий карбид титана TiC, который обладает высокой твердостью и высокой температурой плавления (свыше 3000°).

Карбид титана нашел широкое применение для многих целей: для изготовления жаростойких и жаропрочных материалов, как компонент твердых сплавов и как абразивный материал.

Расстворимость углерода в титане значительно уменьшается с понижением температуры. В результате незначительной растворимости углерода в α- и β-титане уже десятые доли процента углерода в сплавах титана с углеродом вызывают хрупкость, так как выделяется карбид титана.

Влияние углерода на механические свойства титана представлено на рис. 16. Как видно, прочность сплавов увеличивается линейно до 0,25% углерода, пластичность сплавов изменяется в обратном направлении.

Основными легирующими добавками в титановых сплавах в настоящее время служат марганец, хром, железо, ванадий, молибден, алюминий, олово. С большинством этих добавок титан образует эвтектоид.

Увеличение прочности титана в зависимости от легирующих добавок характеризуется кривыми, приведенными на рис. 17.

Сплавы титана могут состоять либо из α-фазы, либо из β-фазы или α+β-фазы. Однако широко применяются в промышленности только α+β-сплавы, α-сплавы имеют ограниченное применение, а β-сплавы вовсе не применяются.

Алюминий расширяет область α-фазы и вводится в жаропрочные сплавы. Ванадий не образует эвтектоида с титаном и незначительно повышает прочность сплавов титана. По некоторым данным сплавы титан-ванадий склонны к водородной хрупкости. Марганец сильно замедляет эвтектоидный распад, упрочняет β-фазу и способствует термообработке. Двойные сплавы типа Tl+8% Mn склонны к водородной хрупкости.

Молибден повышает твердость титановых сплавов, а вместе с алюминием придает сплавам жаропрочность. Олово также расширяет область α-фазы и хотя придает титану несколько меньшую жаропрочность, чем алюминий, но в меньшей мере снижает пластичность.

Хром в большинстве случаев вводится в титан в виде феррохрома. Хром замедляет эвтектоидный распад. Детали из сплавов титана с хромом мало пригодны для работы под напряжением и при повышенных температурах. Действие железа подобно хрому. Титан с железом дает сплавы, в которых эвтектоидный распад протекает относительно медленно; железо способствует повышению твердости и снижает прочность при высоких температурах.

Для упрочнения α-титана используются также цирконий и кремний, для упрочнения β-титана - ниобий и вольфрам.

По последним данным, медь, никель и кремний дают с титаном сплавы, в которых эвтектоидный распад протекает очень быстро. Этим сплавам можно придавать желаемые свойства, охлаждая их с различной скоростью.

Одновременная присадка в титан марганца, алюминия или кремния, бериллия и бора, дающих химические соединения, позволяет упрочнять сплавы термической обработкой.

Механические свойства титана в значительной степени зависят от чистоты его и способа получения.

В табл. 21 приведены механические свойства титана, полученного различными методами.

При нагревании прочность титана падает, но даже при 500° предел прочности еще остается около 28 кг/мм2 (рис. 18).

В России, согласно временным техническим условиям, выпускается губчатый титан пяти марок, химический состав и механические свойства которого приведены в табл. 22.

Титановые сплавы

Применяемые в промышленности стандартные титановые сплавы еще недостаточно разработаны, что следует объяснить сравнительной новизной технологии производства самого титана. Однако в настоящее время уже имеется довольно много сплавов на титановой основе с различными физико-механическими свойствами.

В табл. 23 приведены химический состав и механические свойства некоторых титановых сплавов.

27.03.2019

В-первую очередь надо определиться сколько вы готовы потратить на покупку. Специалисты рекомендуют начинающим инвесторам сумму от 30 тысяч рублей до 100. Стоит...

27.03.2019

Металлопрокат в наше время активно используется в самых разных ситуациях. Действительно, на многих производствах просто не обойтись без него, так как металлопрокат...

27.03.2019

Стальные прокладки овального сечения предназначены для герметизации фланцевых соединений арматуры и трубопроводов, которые транспортируют агрессивные среды....

26.03.2019

Многие из нас слышали о такой должности как системный администратор, но далеко не каждый представляет себе, что конкретно имеется в виду под этой фразой....

26.03.2019

Каждый человек, который делает ремонт в своем помещении, должен задумываться о том, какие конструкции необходимо установить в межкомнатное пространство. На рынке...

26.03.2019

26.03.2019

На сегодняшний день газоанализаторы активно применяют в нефтяной и в газовой отраслях, в коммунальной сфере, в ходе осуществления анализов в лабораторных комплексах, для...