Продолжаю рассказывать про самые передовые энергомашиностроительные предприятия нашей страны. Сегодня мы в гостях у лидера отечественного котлостроения - на Таганрогском котлостроительном заводе «Красный котельщик», который входит в состав компании «Силовые машины». Между прочим, свыше 60% всех электростанций России и СНГ оснащено котельным оборудованием ТКЗ, а теплообменным оборудованием - более 80%. Кроме того, продукция предприятия работает более чем в 60 странах мира! Кстати, в этом году, 22 сентября 2016 года, заводу исполнилось 120 лет. Так что поводов о нём рассказать хоть отбавляй! Итак, вперёд.

Завод был основан 1896 году русско-бельгийским обществом и носил название «Котельный завод Альберт Невъ, Вильдъ и Ко». Причём его построили менее чем за полгода. Сохранились следующие свидетельства. «...B воскресенье, 22 сентября 1896 года, состоялось торжественное открытие котельного завода «Альберт Нев, Вильде и Ко». В приветствии на торжественном открытии завода городской голова отмечает, что только 2 октября 1895 года состоялось постановление думы об отчуждении под завод земли, еще только на днях получено Высочайшее разрешение на отчуждение этой земли, еще не успели мы заключить купчей крепости, а завод уже готов. Он строился 500 русскими рабочими и закончен был всего в 120 рабочих дней». Далее городской голова указал, что как постройка, так и рабочие в нем - все русские, иностранцев наберется не более 20 человек.

В те годы на предприятии изготавливались различные клепаные конструкции: железнодорожные мосты, механизмы для нефтяной промышленности, оборудование для шахт и доменных печей, паровые котлы. Тогда на площади в 16 гектаров в шести цехах по 12-14 часов в смену трудилось от полутора сотен до тысячи двухсот взрослых рабочих и подростков. Котлы выпускались разнообразные: пароходные, паровозные, агрегаты типа «Фильда», «Тишбейна», «Ферберна», Шухова. Из современного по тем временам оборудования были котлы «Фицнер», «Гампер», «Гарбе-Кестнер», ланкаширские. Производительность их составляла всего 2-3 тонны пара в час. Но тем не менее общая доля котлостроения в продукции завода была не велика, всего 30-40%.

15 марта 1918 года Таганрогский котельный завод был национализирован. В результате чего (да и немецкие оккупанты помогли) с 1922 по 1925 годы он находился на консервации. В 1925 году ему поменяли название на Госзавод «Красный котельщик» имени товарища Смирнова (Владимир Степанович Смирнов - участник Гражданской войны, большевик-подпольщик. Он непосредственно участвовал в боях против юнкеров и принимал активное участие в вооружённом восстании на котельном заводе в январе 1918 года, но был схвачен юнкерами и расстрелян у ворот завода).

В 1932 году завод снова приступил к производству котельного оборудования. Более того в 1934-1935 годах состоялся один из важнейших для довоенной истории предприятия пусков - пуск ЦСБ - цеха сварных барабанов, названного «золотым». С этого времени котельщики смогли отказаться от закупки импортных барабанов для котлов. Так «Красный котельщик» стал главным поставщиком барабанов для всех котлостроительных заводов страны.

В 1942 году, во время войны, котельное производство было перебазировано в Подольск (сейчас АО «ЗиО-Подольск»), а часть разобрали и замаскировали в Таганроге. Многие рабочие ушли на фронт, а те, что остались, изготавливали корпуса авиабомб, детали и узлы морских подводных мин, ручные гранаты и т.д. Но уже 31 декабря 1943 года было принято постановление Государственного Комитета Обороны о восстановлении таганрогского завода «Красный котельщик», в котором указывалось, что ГОКО считает восстановление завода первостепенной военно-хозяйственной задачей Наркомтяжмаша, Наркомстроя и ростовской партийной организации.

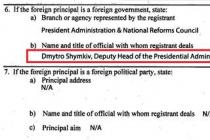

5. Памятник Антону Чехову на территории завода. Дело в том, что Антон Павлович родом из Таганрога

И вот после войны наш завод снова на коне. Коллектив конструкторского отдела ТКЗ разработал первые в СССР крупные котлы ТП-230. Произведённые в Таганроге агрегаты явились базой, на основе которой развивалась в течение десятилетия послевоенная энергетика страны. Котельщики изготовили и отгрузили на электростанции 377 котлов, их общая мощность составила 65% всей энергетической мощности тепловых электростанций, введенных в те годы. С 1948 года завод начал отправлять продукцию на экспорт: в Албанию, Болгарию, Венгрию, Вьетнам, Китай, Монголию, Польшу, Румынию и т.д. 1959 год отличился тем, что ТКЗ получил заказ на теплообменные аппараты для Белоярской АЭС, это стало первым заданием от атомщиков.

А потом пошли и другие рекорды. В 1962 году был спроектирован крупнейший в Европе котел-гигант 2500 тонн пара в час для турбины мощностью 800 МВт, а в 1978 году изготовлен самый мощный и единственный в Европе парогенератор 3950 тонн пара в час для работы с турбиной 1200 МВт. Оборудование былы поставлено на Костромскую ГРЭС. Его называли просто - котел-гигант. Высота котла - 67 метров, что выше двадцатиэтажного дома. Общая протяженность труб парогенератора - 800 километров. Для его отгрузки потребовалось 650 железнодорожных платформ.

В 2005 году завод вошёл в состав холдинга «ЭМАльянс», но новая история завода реально началась с февраля 2012 года после вхождения в Группу компаний «Силовые машины». Это позволило объединить компетенции предприятий Группы, а «Силовым машинам» выступать в качестве комплексного поставщика энергоборудования на рынке.

9. Производственные мощности предприятия располагаются на участке в 108 гектаров, попадая даже в первый цех, мы сразу можем ощутить какая это махина. А ведь это только начало нашего знакомства.

В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование.

Сейчас завод активно работает над проектами для: ТЭС «Лонг Фу-1» (Вьетнам, поставка двух пылеугольных котлов паропроизводительностью по 1908 т/ч каждый для двух энергоблоков ТЭС общей мощностью 1200 МВт), ТЭС «Барх» (Индия, поставка трех паровых котлов ТПП-660 паропроизводительностью по 2225 т/ч каждый для трех энергоблоков ТЭС мощностью 660 МВт каждый), Белорусская АЭС (изготовление и поставка деаэраторов питательной воды, подогревателей высокого и низкого давления для энергоблоков №1 и №2), Сахалинская ГРЭС-2 (Группа «РусГидро», поставка двух паровых котлов производительностью по 230 т/ч типа Е-230-13,8-560КТ в том числе котельно-вспомогательного оборудования), Нижнекамской ТЭЦ-2 («Татнефть», реконструкция 4-х котлоагрегатов ТГМЕ-464, установка электрофильтров, азотоочистки, строительство цеха приготовления пыли, проектно-изыскательские работы, пусконаладочные работы) и ООО «СИБУР-Кстово» (проектирование, изготовление и поставка котлоагрегата производительностью 100 т/ч типа Е-100-11,8-535Г (с котельно-вспомогательным оборудованием), предназначенного для работы на метано-водородной фракции (основное топливо) и природном газе (резервное топливо). Котел предназначен для получения 100 т/ч пара с параметрами: давление - 11,8 МПа, температура - 535°C).

Что касается производственного процесса, то он включает четыре основных направления: Заготовительное производство, Производство металлоконструкций и соединительных деталей трубопроводов, Производство поверхностей нагрева и Производство корпусного оборудования. Всё это позволяет ТКЗ выпускать в год котельное оборудование общей мощностью до 4 ГВт. Если в тоннах считать, то это порядка 15 тонн ежегодно! А ведь задача - не просто произвести, но прежде спроектировать оборудование наукоёмкое.

16. Это будущая амбразура, куда будет вставляться горелка

18. А примерно так выглядят контейнеры, в которых отправляют составные части котлов

20. Участок изготовления коллекторов

22. Недавно усилили станкостроительный ряд вот таким центром для обработки коллекторов. Он способен обрабатывать коллекторы длиной до 8 метров.

23. И опять масштабы говорят за себя.

26. На этом участке идёт покраска и упаковка изделий. В зеленый цвет покрасили по просьбе клиента, всё это отправляется на ТЭС Лонг Фу-1 (Вьетнам)

27. А эти серебристые коллекторы поедут в Индию на ТЭС «Барх».

28. А это уже другой корпус и Участок горелок

32. Чем ещё точно мне запомнится завод, что рабочие тут совсем не боятся фотографов, не убегают сразу с рабочего места при виде фотоаппарата, а наоборот, просят на бис:).

33. Большая удача, так в разговоре выяснилось, что в этом цехе работает целая династия: Ирина Николаевна Чижиченко, её сын Евгений и муж Александр Александрович Иванов.

36. Цех по производству корпусного оборудования. В этом цехе собирают подогреватели высокого и низкого давления, барабаны высокого, среднего и низкого давления, испарители, деаэраторы, сепараторы, фильтры химводоочистки, конденсационные установки.

37. Барабаны высокого давления. Тот, что ближе к нам, предназначен для Ново-Богословской ТЭЦ

39. Как в цехе по производству подводных лодок:)

40. А этот барабан пойдет на Сахалинскую ГРЭС-2, куда я ОЧЕНЬ хочу попасть, да, это намёк:)...

47. Будущий деаэраторный бак для Белорусской АЭС. Его диаметр 3,8 метров, общий вес более 200 тонн, а длина 36 метров.

Сегодня мы в гостях у лидера отечественного котлостроения - на Таганрогском котлостроительном заводе «Красный котельщик», который входит в состав компании «Силовые машины». Между прочим, свыше 60% всех электростанций России и СНГ оснащено котельным оборудованием ТКЗ, а теплообменным оборудованием — более 80%. Кроме того, продукция предприятия работает более чем в 60 странах мира! Кстати, в этом году, 22 сентября 2016 года, заводу исполнилось 120 лет. Так что поводов о нём рассказать хоть отбавляй! Итак, вперёд.

Завод был основан 1896 году русско-бельгийским обществом и носил название «Котельный завод Альберт Невъ, Вильдъ и Ко». Причём его построили менее чем за полгода. Сохранились следующие свидетельства. «…B воскресенье, 22 сентября 1896 года, состоялось торжественное открытие котельного завода „Альберт Нев, Вильде и Ко“. В приветствии на торжественном открытии завода городской голова отмечает, что только 2 октября 1895 года состоялось постановление думы об отчуждении под завод земли, еще только на днях получено Высочайшее разрешение на отчуждение этой земли, еще не успели мы заключить купчей крепости, а завод уже готов. Он строился 500 русскими рабочими и закончен был всего в 120 рабочих дней». Далее городской голова указал, что как постройка, так и рабочие в нем — все русские, иностранцев наберется не более 20 человек.

В те годы на предприятии изготавливались различные клепаные конструкции: железнодорожные мосты, механизмы для нефтяной промышленности, оборудование для шахт и доменных печей, паровые котлы. Тогда на площади в 16 гектаров в шести цехах по 12-14 часов в смену трудилось от полутора сотен до тысячи двухсот взрослых рабочих и подростков. Котлы выпускались разнообразные: пароходные, паровозные, агрегаты типа «Фильда», «Тишбейна», «Ферберна», Шухова. Из современного по тем временам оборудования были котлы «Фицнер», «Гампер», «Гарбе-Кестнер», ланкаширские. Производительность их составляла всего 2-3 тонны пара в час. Но тем не менее общая доля котлостроения в продукции завода была не велика, всего 30-40%.

2. 15 марта 1918 года Таганрогский котельный завод был национализирован. В результате чего (да и немецкие оккупанты помогли) с 1922 по 1925 годы он находился на консервации. В 1925 году ему поменяли название на Госзавод «Красный котельщик» имени товарища Смирнова (Владимир Степанович Смирнов — участник Гражданской войны, большевик-подпольщик. Он непосредственно участвовал в боях против юнкеров и принимал активное участие в вооружённом восстании на котельном заводе в январе 1918 года, но был схвачен юнкерами и расстрелян у ворот завода).В 1932 году завод снова приступил к производству котельного оборудования. Более того в 1934-1935 годах состоялся один из важнейших для довоенной истории предприятия пусков — пуск ЦСБ — цеха сварных барабанов, названного «золотым». С этого времени котельщики смогли отказаться от закупки импортных барабанов для котлов. Так «Красный котельщик» стал главным поставщиком барабанов для всех котлостроительных заводов страны.

3. В 1942 году, во время войны, котельное производство было перебазировано в Подольск (сейчас АО «ЗиО-Подольск»), а часть разобрали и замаскировали в Таганроге. Многие рабочие ушли на фронт, а те, что остались, изготавливали корпуса авиабомб, детали и узлы морских подводных мин, ручные гранаты и т. д. Но уже 31 декабря 1943 года было принято постановление Государственного Комитета Обороны о восстановлении таганрогского завода «Красный котельщик», в котором указывалось, что ГОКО считает восстановление завода первостепенной военно-хозяйственной задачей Наркомтяжмаша, Наркомстроя и ростовской партийной организации.

4. 5. Памятник Антону Чехову на территории завода. Дело в том, что Антон Павлович родом из Таганрога И вот после войны наш завод снова на коне. Коллектив конструкторского отдела ТКЗ разработал первые в СССР крупные котлы ТП-230. Произведённые в Таганроге агрегаты явились базой, на основе которой развивалась в течение десятилетия послевоенная энергетика страны. Котельщики изготовили и отгрузили на электростанции 377 котлов, их общая мощность составила 65% всей энергетической мощности тепловых электростанций, введенных в те годы. С 1948 года завод начал отправлять продукцию на экспорт: в Албанию, Болгарию, Венгрию, Вьетнам, Китай, Монголию, Польшу, Румынию и т. д. 1959 год отличился тем, что ТКЗ получил заказ на теплообменные аппараты для Белоярской АЭС, это стало первым заданием от атомщиков.

6. А потом пошли и другие рекорды. В 1962 году был спроектирован крупнейший в Европе котел-гигант 2500 тонн пара в час для турбины мощностью 800 МВт, а в 1978 году изготовлен самый мощный и единственный в Европе парогенератор 3950 тонн пара в час для работы с турбиной 1200 МВт. Оборудование былы поставлено на Костромскую ГРЭС. Его называли просто — котел-гигант. Высота котла — 67 метров, что выше двадцатиэтажного дома. Общая протяженность труб парогенератора — 800 километров. Для его отгрузки потребовалось 650 железнодорожных платформ.7. Первым делом мы попадаем в самый большой Цех — Производство поверхностей нагрева, Корпус № 13. Здесь производится основная часть котла. В 2005 году завод вошёл в состав холдинга «ЭМАльянс», но новая история завода реально началась с февраля 2012 года после вхождения в Группу компаний «Силовые машины». Это позволило объединить компетенции предприятий Группы, а «Силовым машинам» выступать в качестве комплексного поставщика энергоборудования на рынке.

8. 9. Производственные мощности предприятия располагаются на участке в 108 гектаров, попадая даже в первый цех, мы сразу можем ощутить какая это махина. А ведь это только начало нашего знакомства. 10. В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование.

11. 12. Сейчас завод активно работает над проектами для: ТЭС «Лонг Фу-1» (Вьетнам, поставка двух пылеугольных котлов паропроизводительностью по 1908 т/ч каждый для двух энергоблоков ТЭС общей мощностью 1200 МВт), ТЭС «Барх» (Индия, поставка трех паровых котлов ТПП-660 паропроизводительностью по 2225 т/ч каждый для трех энергоблоков ТЭС мощностью 660 МВт каждый), Белорусская АЭС (изготовление и поставка деаэраторов питательной воды, подогревателей высокого и низкого давления для энергоблоков № 1 и № 2), Сахалинская ГРЭС-2 (Группа «РусГидро», поставка двух паровых котлов производительностью по 230 т/ч типа Е-230-13,8-560КТ в том числе котельно-вспомогательного оборудования), Нижнекамской ТЭЦ-2 («Татнефть», реконструкция 4-х котлоагрегатов ТГМЕ-464, установка электрофильтров, азотоочистки, строительство цеха приготовления пыли, проектно-изыскательские работы, пусконаладочные работы) и ООО «СИБУР-Кстово» (проектирование, изготовление и поставка котлоагрегата производительностью 100 т/ч типа Е-100-11,8-535Г (с котельно-вспомогательным оборудованием), предназначенного для работы на метано-водородной фракции (основное топливо) и природном газе (резервное топливо). Котел предназначен для получения 100 т/ч пара с параметрами: давление — 11,8 МПа, температура — 535°C).

13. 14. Что касается производственного процесса, то он включает четыре основных направления: Заготовительное производство, Производство металлоконструкций и соединительных деталей трубопроводов, Производство поверхностей нагрева и Производство корпусного оборудования. Всё это позволяет ТКЗ выпускать в год котельное оборудование общей мощностью до 4 ГВт. Если в тоннах считать, то это порядка 15 тонн(возможно автор ошибся и имел ввиду 15 тыс. тонн) ежегодно! А ведь задача — не просто произвести, но прежде спроектировать оборудование наукоёмкое.

15. 16. Это будущая амбразура, куда будет вставляться горелка 17. 18. А примерно так выглядят контейнеры, в которых отправляют составные части котлов 19. Труборез 20. Участок изготовления коллекторов 21. 22. Недавно усилили станкостроительный ряд вот таким центром для обработки коллекторов. Он способен обрабатывать коллекторы длиной до 8 метров. 23. И опять масштабы говорят за себя. 24. 25. 26. На этом участке идёт покраска и упаковка изделий. В зеленый цвет покрасили по просьбе клиента, всё это отправляется на ТЭС Лонг Фу-1 (Вьетнам) 27. А эти серебристые коллекторы поедут в Индию на ТЭС «Барх». 28. А это уже другой корпус и Участок горелок 29. 30. 31. 32. Чем ещё точно мне запомнится завод, что рабочие тут совсем не боятся фотографов, не убегают сразу с рабочего места при виде фотоаппарата, а наоборот, просят на бис:). 33. Большая удача, так в разговоре выяснилось, что в этом цехе работает целая династия: Ирина Николаевна Чижиченко, её сын Евгений и муж Александр Александрович Иванов. 34. Вал ротора РВП 35. 36. Цех по производству корпусного оборудования. В этом цехе собирают подогреватели высокого и низкого давления, барабаны высокого, среднего и низкого давления, испарители, деаэраторы, сепараторы, фильтры химводоочистки, конденсационные установки. 37. Барабаны высокого давления. Тот, что ближе к нам, предназначен для Ново-Богословской ТЭЦ 38. 39. Как в цехе по производству подводных лодок:) 40. А этот барабан пойдет на Сахалинскую ГРЭС-2, куда я ОЧЕНЬ хочу попасть, да, это намёк:)… 41. 42. 43.

Сегодня мы в гостях у лидера отечественного котлостроения - на Таганрогском котлостроительном заводе «Красный котельщик», который входит в состав компании «Силовые машины». Между прочим, свыше 60% всех электростанций России и СНГ оснащено котельным оборудованием ТКЗ, а теплообменным оборудованием - более 80%. Кроме того, продукция предприятия работает более чем в 60 странах мира! Кстати, в этом году, 22 сентября 2016 года, заводу исполнилось 120 лет. Так что поводов о нём рассказать хоть отбавляй! Итак, вперёд.

Завод был основан 1896 году русско-бельгийским обществом и носил название «Котельный завод Альберт Невъ, Вильдъ и Ко». Причём его построили менее чем за полгода. Сохранились следующие свидетельства. «…B воскресенье, 22 сентября 1896 года, состоялось торжественное открытие котельного завода „Альберт Нев, Вильде и Ко“. В приветствии на торжественном открытии завода городской голова отмечает, что только 2 октября 1895 года состоялось постановление думы об отчуждении под завод земли, еще только на днях получено Высочайшее разрешение на отчуждение этой земли, еще не успели мы заключить купчей крепости, а завод уже готов. Он строился 500 русскими рабочими и закончен был всего в 120 рабочих дней». Далее городской голова указал, что как постройка, так и рабочие в нем - все русские, иностранцев наберется не более 20 человек.

В те годы на предприятии изготавливались различные клепаные конструкции: железнодорожные мосты, механизмы для нефтяной промышленности, оборудование для шахт и доменных печей, паровые котлы. Тогда на площади в 16 гектаров в шести цехах по 12-14 часов в смену трудилось от полутора сотен до тысячи двухсот взрослых рабочих и подростков. Котлы выпускались разнообразные: пароходные, паровозные, агрегаты типа «Фильда», «Тишбейна», «Ферберна», Шухова. Из современного по тем временам оборудования были котлы «Фицнер», «Гампер», «Гарбе-Кестнер», ланкаширские. Производительность их составляла всего 2-3 тонны пара в час. Но тем не менее общая доля котлостроения в продукции завода была не велика, всего 30-40%.

15 марта 1918 года Таганрогский котельный завод был национализирован. В результате чего (да и немецкие оккупанты помогли) с 1922 по 1925 годы он находился на консервации. В 1925 году ему поменяли название на Госзавод «Красный котельщик» имени товарища Смирнова (Владимир Степанович Смирнов - участник Гражданской войны, большевик-подпольщик. Он непосредственно участвовал в боях против юнкеров и принимал активное участие в вооружённом восстании на котельном заводе в январе 1918 года, но был схвачен юнкерами и расстрелян у ворот завода).В 1932 году завод снова приступил к производству котельного оборудования. Более того в 1934-1935 годах состоялся один из важнейших для довоенной истории предприятия пусков - пуск ЦСБ - цеха сварных барабанов, названного «золотым». С этого времени котельщики смогли отказаться от закупки импортных барабанов для котлов. Так «Красный котельщик» стал главным поставщиком барабанов для всех котлостроительных заводов страны.

В 1942 году, во время войны, котельное производство было перебазировано в Подольск (сейчас АО «ЗиО-Подольск»), а часть разобрали и замаскировали в Таганроге. Многие рабочие ушли на фронт, а те, что остались, изготавливали корпуса авиабомб, детали и узлы морских подводных мин, ручные гранаты и т. д. Но уже 31 декабря 1943 года было принято постановление Государственного Комитета Обороны о восстановлении таганрогского завода «Красный котельщик», в котором указывалось, что ГОКО считает восстановление завода первостепенной военно-хозяйственной задачей Наркомтяжмаша, Наркомстроя и ростовской партийной организации.

5. Памятник Антону Чехову на территории завода. Дело в том, что Антон Павлович родом из Таганрога

И вот после войны наш завод снова на коне. Коллектив конструкторского отдела ТКЗ разработал первые в СССР крупные котлы ТП-230. Произведённые в Таганроге агрегаты явились базой, на основе которой развивалась в течение десятилетия послевоенная энергетика страны. Котельщики изготовили и отгрузили на электростанции 377 котлов, их общая мощность составила 65% всей энергетической мощности тепловых электростанций, введенных в те годы. С 1948 года завод начал отправлять продукцию на экспорт: в Албанию, Болгарию, Венгрию, Вьетнам, Китай, Монголию, Польшу, Румынию и т. д. 1959 год отличился тем, что ТКЗ получил заказ на теплообменные аппараты для Белоярской АЭС, это стало первым заданием от атомщиков.

А потом пошли и другие рекорды. В 1962 году был спроектирован крупнейший в Европе котел-гигант 2500 тонн пара в час для турбины мощностью 800 МВт, а в 1978 году изготовлен самый мощный и единственный в Европе парогенератор 3950 тонн пара в час для работы с турбиной 1200 МВт. Оборудование былы поставлено на Костромскую ГРЭС. Его называли просто - котел-гигант. Высота котла - 67 метров, что выше двадцатиэтажного дома. Общая протяженность труб парогенератора - 800 километров. Для его отгрузки потребовалось 650 железнодорожных платформ.7. Первым делом мы попадаем в самый большой Цех - Производство поверхностей нагрева, Корпус № 13. Здесь производится основная часть котла.

В 2005 году завод вошёл в состав холдинга «ЭМАльянс», но новая история завода реально началась с февраля 2012 года после вхождения в Группу компаний «Силовые машины». Это позволило объединить компетенции предприятий Группы, а «Силовым машинам» выступать в качестве комплексного поставщика энергоборудования на рынке.

9. Производственные мощности предприятия располагаются на участке в 108 гектаров, попадая даже в первый цех, мы сразу можем ощутить какая это махина. А ведь это только начало нашего знакомства.

В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование.

Сейчас завод активно работает над проектами для: ТЭС «Лонг Фу-1» (Вьетнам, поставка двух пылеугольных котлов паропроизводительностью по 1908 т/ч каждый для двух энергоблоков ТЭС общей мощностью 1200 МВт), ТЭС «Барх» (Индия, поставка трех паровых котлов ТПП-660 паропроизводительностью по 2225 т/ч каждый для трех энергоблоков ТЭС мощностью 660 МВт каждый), Белорусская АЭС (изготовление и поставка деаэраторов питательной воды, подогревателей высокого и низкого давления для энергоблоков № 1 и № 2), Сахалинская ГРЭС-2 (Группа «РусГидро», поставка двух паровых котлов производительностью по 230 т/ч типа Е-230-13,8-560КТ в том числе котельно-вспомогательного оборудования), Нижнекамской ТЭЦ-2 («Татнефть», реконструкция 4-х котлоагрегатов ТГМЕ-464, установка электрофильтров, азотоочистки, строительство цеха приготовления пыли, проектно-изыскательские работы, пусконаладочные работы) и ООО «СИБУР-Кстово» (проектирование, изготовление и поставка котлоагрегата производительностью 100 т/ч типа Е-100-11,8-535Г (с котельно-вспомогательным оборудованием), предназначенного для работы на метано-водородной фракции (основное топливо) и природном газе (резервное топливо). Котел предназначен для получения 100 т/ч пара с параметрами: давление - 11,8 МПа, температура - 535°C).

Что касается производственного процесса, то он включает четыре основных направления: Заготовительное производство, Производство металлоконструкций и соединительных деталей трубопроводов, Производство поверхностей нагрева и Производство корпусного оборудования. Всё это позволяет ТКЗ выпускать в год котельное оборудование общей мощностью до 4 ГВт. Если в тоннах считать, то это порядка 15 тонн(возможно автор ошибся и имел ввиду 15 тыс. тонн) ежегодно! А ведь задача - не просто произвести, но прежде спроектировать оборудование наукоёмкое.

16. Это будущая амбразура, куда будет вставляться горелка

18. А примерно так выглядят контейнеры, в которых отправляют составные части котлов

19. Труборез

20. Участок изготовления коллекторов

22. Недавно усилили станкостроительный ряд вот таким центром для обработки коллекторов. Он способен обрабатывать коллекторы длиной до 8 метров.

23. И опять масштабы говорят за себя.

26. На этом участке идёт покраска и упаковка изделий. В зеленый цвет покрасили по просьбе клиента, всё это отправляется на ТЭС Лонг Фу-1 (Вьетнам)

27. А эти серебристые коллекторы поедут в Индию на ТЭС «Барх».

28. А это уже другой корпус и Участок горелок

32. Чем ещё точно мне запомнится завод, что рабочие тут совсем не боятся фотографов, не убегают сразу с рабочего места при виде фотоаппарата, а наоборот, просят на бис:).

33. Большая удача, так в разговоре выяснилось, что в этом цехе работает целая династия: Ирина Николаевна Чижиченко, её сын Евгений и муж Александр Александрович Иванов.

34. Вал ротора РВП

36. Цех по производству корпусного оборудования. В этом цехе собирают подогреватели высокого и низкого давления, барабаны высокого, среднего и низкого давления, испарители, деаэраторы, сепараторы, фильтры химводоочистки, конденсационные установки.

37. Барабаны высокого давления. Тот, что ближе к нам, предназначен для Ново-Богословской ТЭЦ

39. Как в цехе по производству подводных лодок:)

Продолжаю рассказывать про самые передовые энергомашиностроительные предприятия нашей страны. Сегодня мы в гостях у лидера отечественного котлостроения на Таганрогском котлостроительном заводе «Красный котельщик», который входит в состав компании «Силовые машины». Между прочим, свыше 60% всех электростанций России и СНГ оснащено котельным оборудованием ТКЗ, а теплообменным оборудованием - более 80%. Кроме того, продукция предприятия работает более чем в 60 странах мира! Кстати, в этом году, 22 сентября 2016 года, заводу исполнилось 120 лет. Так что поводов о нём рассказать хоть отбавляй! Итак, вперёд.

Завод был основан 1896 году русско-бельгийским обществом и носил название «Котельный завод Альберт Невъ, Вильдъ и Ко». Причём его построили менее чем за полгода. Сохранились следующие свидетельства. «...B воскресенье, 22 сентября 1896 года, состоялось торжественное открытие котельного завода «Альберт Нев, Вильде и КО». В приветствии на торжественном открытии завода городской голова отмечает, что только 2 октября 1895 года состоялось постановление думы об отчуждении под завод земли, еще только на днях получено Высочайшее разрешение на отчуждение этой земли, еще не успели мы заключить купчей крепости, а завод уже готов. Он строился 500 русскими рабочими и закончен был всего в 120 рабочих дней». Далее городской голова указал, что как постройка, так и рабочие в нем - все русские, иностранцев наберется не более 20 человек.

В те годы на нём изготавливались различные клепаные конструкции: железнодорожные мосты, механизмы для нефтяной промышленности, оборудование для шахт и доменных печей, паровые котлы. Тогда на площади в 16 гектаров в шести цехах по 12-14 часов в смену трудилось от полутора сотен до тысячи двухсот взрослых рабочих и подростков. Котлы выпускались разнообразные: пароходные, паровозные, агрегаты типа «Фильда», «Тишбейна», «Ферберна», Шухова. Из современного по тем временам оборудования были котлы «Фицнер», «Гампер», «Гарбе-Кестнер», ланкаширские. Производительность их составляла всего 2-3 тонны пара в час. Но тем не менее общая доля котлостроения в продукции завода была не велика, всего 30-40%.

15 марта 1918 года Таганрогский котельный завод был национализирован. В результате чего (да и немецкие оккупанты помогли) с 1922 по 1925 годы он находился на консервации. В 1925 году ему поменяли название на Госзавод «Красный котельщик» имени товарища Смирнова (Владимир Степанович Смирнов - участник Гражданской войны, большевик-подпольщик. Он непосредственно участвовал в боях против юнкеров и принимал активное участие в вооружённом восстании на котельном заводе в январе 1918 года, но был схвачен юнкерами и расстрелян у ворот завода). В 1932 году завод снова приступил к производству котельного оборудования, а в 1934 году СССР полностью отказался от покупки барабанов для котлов за границей. Более того в 1934-1935 годах состоялся один из важнейших для довоенной истории предприятия пусков - пуск ЦСБ - цеха сварных барабанов, названного «золотым». С этого времени котельщики смогли отказаться от закупки импортных барабанов для котлов. Так «Красный котельщик» стал главным поставщиком барабанов для всех котлостроительных заводов страны.

В 1942 году, во время войны, котельное производство было перебазировано в Подольск (сейчас АО «ЗиО-Подольск»), а часть разобрали и замаскировали в Таганроге. Многие рабочие ушли на фронт, а те, что остались, изготавливали корпуса авиабомб, детали и узлы морских подводных мин, ручные гранаты и т.д. Но уже 31 декабря 1943 года было принято постановление Государственного Комитета Обороны о восстановлении таганрогского завода «Красный котельщик», в котором указывалось, что ГОКО считает восстановление завода первостепенной военно-хозяйственной задачей Наркомтяжмаша, Наркомстроя и ростовской партийной организации.

5. Памятник Антону Чехову на территории завода. Дело в том, что Антон Павлович родом из Таганрога

И вот после войны наш завод снова на коне. Коллектив конструкторского отдела КТЗ разработал первые в СССР крупные котлы ТП-230. Произведённые в Таганроге агрегаты явились базой, на основе которой развивалась в течение десятилетия послевоенная энергетика страны. Котельщики изготовили и отгрузили на электростанции 377 котлов, их общая мощность составила 65% всей энергетической мощности тепловых электростанций, введенных в те годы. С 1948 года завод начал отправлять свою продукцию на экспорт: в Албанию, Болгарию, Венгрию, Вьетнам, Китай, Монголию, Польшу, Румынию и т.д. 1959 год отличился тем, что ТКЗ получил заказ на теплообменные аппараты для Белоярской АЭС, это стало первым заданием от атомщиков.

А потом пошли и другие рекорды. В 1962 году был спроектирован крупнейший в Европе котел-гигант 2500 тонн пара в час для турбины мощностью 800 МВт, а в 1978 году изготовлен самый мощный и единственный в Европе парогенератор 3950 тонн пара в час для работы с турбиной 1200 МВт. Энергоблок был поставлен на Костромскую ГРЭС. Его называли просто - котел-гигант. Высота котла - 67 метров, выше двадцатиэтажного дома. Общая протяженность труб парогенератора - 800 километров. Для его отгрузки потребовалось 650 железнодорожных платформ.

С 2005 года завод вошёл в состав холдинга «ЭМАльянс», но новая история завода реально началась с февраля 2012 года после вхождения в компанию «Силовые машины». Что позволило объединить компетенции и выступать уже в качестве комплексного поставщика энергоборудования на рынке.

9. Производственные мощности предприятия располагаются на участке в 108 гектаров, попадая даже в первый цех, мы сразу можем ощутить какая это махина. А ведь это только начало нашего знакомства.

В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование.

Сейчас завод активно работает над проектами для: ТЭС «Лонг Фу-1» (Вьетнам, поставка двух пылеугольных котлов паропроизводительностью по 1908 т/ч каждый для двух энергоблоков ТЭС общей мощностью 1200 МВт), ТЭС «Бар» (Индия, поставка трех паровых котлов ТПП-660 паропроизводительностью по 2225 т/ч каждый для трех энергоблоков ТЭС мощностью 660 МВт каждый), Белорусская АЭС (изготовление и поставка деаэраторов питательной воды, подогревателей высокого и низкого давления для энергоблоков №1 и №2), Сахалинская ГРЭС-2 (Группа «РусГидро», поставка двух паровых котлов производительностью по 230 т/ч типа Е-230-13,8-560КТ в том числе котельно-вспомогательного оборудования), Нижнекамская ТЭЦ («Татнефть», реконструкция 4-х котлоагрегатов ТГМЕ-464 с переводом на сжигание топлива нефтянной кокс, установка электрофильтров, азотоочистки, строительство цеха приготовления пыли, проектно-изыскательские работы, пусконаладочные работы) и ООО «СИБУР-Кстово» (проектирование, изготовление и поставка котлоагрегата производительностью 100 т/ч типа Е-100-11,8-535Г (с котельно-вспомогательным оборудованием), предназначенного для работы на метано-водородной фракции (основное топливо) и природном газе (резервное топливо). Котел предназначен для получения 100 т/ч пара с параметрами: давление - 11,8 МПа, температура - 535°C).

Что касается производственного процесса, то он включает четыре основных направления: Заготовительное производство, Производство металлоконструкций и соединительных деталей трубопроводов, Производство поверхностей нагрева и Производство корпусного оборудования. Всё это позволяет ТКЗ выпускать до 4 ГВт котельного оборудования в год. Если в тоннах считать, то это порядка 15 тонн готовой продукции в год. В следующем году, скорее всего, будет в два раза больше, чего мы и желаем.

16. Это будущая амбразура, куда будет вставляться горелка

18. А примерно так выглядят контейнеры, в которых отправляют составные части котлов

20. Участок изготовления коллекторов

22. Недавно усилили станкостроительный ряд вот таким Центром для обработки коллекторов. Он способен творить и обрабатывать коллектора длиной до 8 метров.

23. И опять масштабы говорят сами за себя.

26. На этом участке идёт покраска и упаковка изделий. В зеленый цвет покрасили по просьбе клиента, всё это добро отправляется на ТЭС Лонг Фу (Вьетнам)

27. А эти серебристые коллектора поедут в Индию на ТЭС «Бар».

28. А это уже другой корпус и Участок горелок

32. Чем ещё точно мне запомнится завод, что рабочие тут совсем не боятся фотографов, не убегают сразу с рабочего места при виде фотоаппарата, а наоборот, просят на бис:).

33. Большая удача, так в разговоре выяснилось, что в этом цехе работает целая династия - семья Чежиченко (Ирина Николаевна и Александр Иванович и их сын Евгений).

Основными видами продукции, поставляемой в Россию, страны СНГ, развивающиеся страны являются котлы большой мощности и запчасти к ним, котлы-утилизаторы, котлы малой мощности – это сектор бизнеса определяющий и в объёме продаж составляет в пределах 75%; на рынок теплообменного оборудования для энергетики приходится примерно 20% годового объёма продаж; остальные 5% годового объема продаж приходится на сектор Нефтехимпрома. Основными покупателями являются:- оптовые генерирующие компании (ОГК-1 - ОГК-6);- территориальные генерирующие компании (ТГК-1 – ТГК-14);- электрические станции стран дальнего и ближнего зарубежья (Брестэнерго/Березовской ГРЭС, Зарубежэнергострой/ТЭС Тишрин; Технопромэкспорт/ТЭС Бар);- АЭС (Волгодонская АЭС, Калининская АЭС);- газо-нефтеперерабатывающие комплексы (СДТ);- металлургические заводы (ММК, НТМК; ЧМК)с которыми ТКЗ ведет переговоры, заключает сделки на основе долгосрочного сотрудничества, при этом 90% продаж происходит через тендеры. Среди основных видов продукции, произведенной на ОАО ТКЗ "Красный котельщик": котлы большой мощности и узлы котла для Черепетской ГРЭС; модернизация оборудования - заказы для Нижнекамской ТЭЦ, Кармановской и Сургутской ГРЭС, Уфимской ТЭЦ-2, Разданской ГРЭС, Рязанской ГРЭС и др; ПВД и ПН для Березовской АЭС.

Негативные факторы

Сейчас мировой энергорынок на подъеме, приняты долгосрочные программы развития электроэнергетики в России, в Европе. Активно развиваются рынки Индии, Африки, Латинской Америки, что создает дополнительные возможности для расширения каналов сбыта. Однако, большинство стран, которые мы привыкли считать потенциальным рынком сбыта своего оборудования, в т.ч. Китай, Индия, Вьетнам, Иран, за последнее время значительно продвинулись в создании собственной базы энергетического машиностроения и в большей степени - котлостроения. Если еще несколько лет назад в Китае занимались изготовлением котлов, проекты которых были копией котлов, поставленных в Китай нами, то сегодня для типовых блоков 200-300 МВт они способны создать собственный котел.Возможности индийских фирм, занимающихся в т.ч. котлостроением также значительно выросли и сегодня они также способны сами изготавливать котельное оборудование по лицензиям западных фирм.При этом в этих странах наблюдается значительный рост объемов собственного производства. Низкие цены изготовления и транспортировки в этих странах, а также протекционистские государственные меры приводят к выдавливанию нашего оборудования с этих рынков.В этом случае ОАО ТКЗ "Красный котельщик" имеет шанс получить такие заказы только при условии предоставления заказчику дополнительных инжиниринговых услуг по реконструкции и модернизации такого оборудования.Для расширения рынка сбыта было приобретено новое оборудование для оребрения труб, это позволит производить котлы-утилизаторы для газовых турбин большей мощностью.

Инвестиционные риски

Оценка рисков является одним из важнейших факторов успешной торговли ценными бумагами на фондовом рынке. Среди факторов, оказывающих и продолжающих оказывать влияние на развитие энергетического машиностроения и деятельность ОАО ТКЗ "Красный котельщик", необходимо отметить:- общий спад экономического развития в мире и в России, что привело к замедлению темпов роста рынка, и как следствие к резкому обострению конкурентной борьбы производителей энергетического машиностроения;- значительное сокращение межправительственных соглашений на строительство энергетических объектов.Эмитент рассматривает управление рисками как один важнейших элементов стратегического управления и внутреннего контроля. Политика Эмитента в области управления рисками предполагает для обеспечения стабильной работы и сохранения Эмитента в качестве энергомашиностроительного предприятия:- привлечение инвестиций для внедрения новых конструкторских разработок;- повышение сроковой и технологической дисциплины на предприятии, что повысит конкурентоспособность;- рассмотрение возможности сотрудничества с западными фирмами на предмет получения и внедрения перспективных технических разработок и технологий;- проведение маркетинговой деятельности.

Отраслевые риски

ОАО ТКЗ "Красный котельщик" - одно из крупнейших предприятий в России и в Европе по выпуску энергетического оборудования. Цены на оборудование, производимое ОАО ТКЗ "Красный котельщик", а также уровень спроса в значительной степени зависят от экономического развития России и темпов роста мировой экономики в целом. Падение темпов роста мировой экономики, в том числе и экономики России привело к резкому обострению конкурентной борьбы производителей энергетического машиностроения. ОАО ТКЗ "Красный котельщик" подвержено следующим отраслевым рискам:- ухудшение внешнеэкономической конъектуры;- возможное повышение цен на металлопрокат и трубы, связанное с ростом цен на руду и кокс;- повышение цен на продукцию естественных монополий и связанное с эти повышение цен на металлопродукцию;- рост транспортных тарифов.Основными действиями, предпринимаемыми ОАО ТКЗ "Красный котельщик" для снижения отраслевых рисков, являются:- оптимизация объемов закупок сырья, материалов и комплектующих на внутреннем и внешнем рынке;- диверсификация рынков металлопродукции по регионам с целью снижения уровня зависимости от конкретного поставщика или региона;- разработка программ по снижению затрат на закупки сырья, материалов и комплектующих;- оптимизация запасов продукции на предприятии;- снижение металлоемкости производимой продукции и связанное с этим уменьшение объема закупок. Для обеспечения устойчивого функционирования и развития экономики и социальной сферы, повышение эффективности производства и потребления электроэнергии, обеспечение надежного и бесперебойного энергоснабжения потребителей в России проводится реформирование электроэнергетики. Реформа дает начало прогрессивным структурным сдвигам не только в электроэнергетике, но и во многих других отраслях. Инвестиционная привлекательность эффективных объектов и технологий электроэнергетики в конечном итоге будет способствовать росту оборотов не только самой электроэнергетики, но и других отраслей. Например, связанных с производством энергетического оборудования. Широкомасштабная модернизация существующих и ввод новых основных производственных фондов в электроэнергетике потребует увеличения заказов на новое и более эффективное оборудование, строительно-ремонтные, проектно-конструкторские работы. Серьезнейшей проблемой является степень износа основных фондов энергосистем России. "Масштабы реального технического перевооружения изношенного оборудования электростанций отстают от необходимых, что связано с дефицитом инвестиционных ресурсов и отсутствием проектных и производственных заделов по созданию оборудования на базе современных технологий",- отмечает эксперт ИПЕМ. Тем временем эксплуатация устаревшего оборудования приводит не просто к недостаточной эффективности процесса производства электроэнергии, но и к повышенной аварийной опасности. Реформа российской энергетики позволила привлечь новых инвесторов, в том числе иностранных.На сегодняшний день Российская энергетика поделена на генерирующие и сбытовые компании, которые обрели частных владельцев. И теперь им предстоит решать проблему замены старого котельного оборудования и модернизации действующего через тендеры.

Региональные риски

Эмитент зарегистрирован в г. Таганроге (Ростовская область, Россия) и осуществляет свою основную деятельность в России. При рассмотрении страновых рисков, необходимо учитывать следующие факторы: - устойчивость и популярность политики правительства;- возможность введения ограничений на вывоз капиталов и товаров;- стабильность налоговой системы;- качество государственного регулирования. Риски, связанные с возможными военными конфликтами, введением чрезвычайного положения и забастовками на территории Ростовской области и РФ, оцениваются эмитентом как минимальные. Кредитный рейтинг Ростовской области - Aa2.ru. 15 декабря 2006 года Рейтинговое агентство Moody"s Interfax Rating Agency присвоило Ростовской области кредитный рейтинг по национальной шкале на уровне Aa2.ru. Базовая оценка кредитного риска на уровне 12 отражает сравнительно хорошие показатели исполнения областного бюджета, обусловленные продолжающимся в течение последних лет экономическим ростом, чрезвычайно низкий долг области, а также ожидаемую стабилизацию межбюджетных отношений в России в долгосрочной перспективе. Moody"s Interfax отмечает, что на протяжении последних лет область сохраняла положительные текущие балансы областного бюджета. Низкая долговая нагрузка является еще одним позитивным фактором с точки зрения кредитоспособности Ростовской области. Рейтинги по национальной шкале, присваиваемые Moody"s Interfax Rating Agency, предназначены для оценки относительной кредитоспособности заемщиков и заимствований внутри страны и помогают участникам рынка более четко дифференцировать относительные риски.

Финансовые риски

Эмитент в рамках финансово-экономической политике привлекает заемные средства и своевременно осуществляет их погашение. По итогам работы с кредитными организациями наблюдается: повышение процентных ставок по кредитам, тарифов за обслуживание в банках, дисконта по обеспечению залога, требований по увеличению кредитовых оборотов на расчетных счетах. Все эти факторы могут отрицательно повлиять на кредитную политику Эмитента и привести к снижению финансовых результатов, уменьшению его ликвидности, потери источников финансирования. В связи с тем, что Эмитент осуществляет внешнеэкономическую деятельность, возникает опасность валютных потерь, связанных с изменением курсовой стоимости расчетных валют. Основная часть доходов и расходов Эмитента совершается в рублях. В связи с этим в условиях инфляции Эмитент может столкнуться с возможностью обесценения реальной стоимости ожидаемых доходов. Инфляция не оказывает влияние на выплаты по ценным бумагам, ввиду того, что облигации Эмитентом не выпускались. Дивиденды на привилегированные акции, выплачиваются по решению общего собрания акционеров, в соответствии с Уставом Эмитента в размере 10% прибыли по итогам работы Эмитента за отчетный период. Влияние выше указанных рисков может негативно отразиться в финансовой отчетности наиболее подвержены изменению такие финансовые показатели как: чистая прибыль, затраты в производстве, дебиторская задолженность.

Правовые риски

Риски, связанные с изменением валютного регулирования: Основным законом при осуществлении валютного регулирования является Федеральный закон РФ от 10.12.2003 г. № 173-ФЗ "О валютном регулировании и валютном контроле", который содержит большое количество отсылочных норм. В связи с этим операции резидентов, как в России, так и за рубежом могут вступать в конфликт с валютным законодательством. Риски, связанные с изменением налогового законодательства: В первую очередь в данную группу рисков входят риски, связанные с изменением налогового законодательства, в части повышения ставок налогов, введения новых налогов, отменой льгот по отдельным видам налогов. Риски, связанные с изменением правил таможенного контроля и пошлин: Риски, связанные с изменением таможенного контроля и пошлин являются для Эмитента незначительными. За последнее время процедуры таможенного контроля и экспортные пошлины не претерпели серьезных изменений. Эмитент выполняет все требования таможенного контроля. Риски, связанные с изменением требований по лицензированию основной деятельности эмитента либо лицензированию прав пользования объектами, нахождение которых в обороте ограничено (в т.ч. природными ресурсами): Эмитент соответствует всем требованиям для получения необходимых лицензий, и без каких либо препятствий может продлить имеющиеся лицензии. Риски, связанные с изменением судебной практики по вопросам, связанным с деятельностью Эмитента (в т.ч. по вопросам лицензирования), которые могут негативно сказаться на результатах его деятельности, а также на результаты текущих судебных процессов, в которой участвует Эмитент: Изменение судебной практики по вопросам, связанным с деятельностью Эмитента, а также по текущим судебным процессам, участником которых является эмитент, может в определенной степени повлиять на его деятельность.

Риски деятельности

Рисков, связанных с текущими судебными процессами, в которых участвует Эмитент: Нет. Риски, связанные с отсутствием возможности продлить действие лицензии Эмитента на ведение определенного вида деятельности либо на использование объектов, нахождение которых в обороте ограничено (в т.ч. природных ресурсов): Основная деятельность Эмитента - это производство продукции энергетического машиностроения, которое подлежит лицензированию. Эмитент соответствует всем требованиям для получения данной лицензии, и без каких либо препятствий может продлить ее.

Деятельность

ОАО ТКЗ "Красный котельщик" - машиностроительное предприятие, осуществляющее свою деятельность в сфере энергетики. Последние годы характеризуются существенными изменениями в структуре развития мировой энергетики, сокращаются масштабы выпуска оборудования для мощных и сверхмощных энергоблоков. Эта ситуация не может не сказаться на работе предприятия. За последние 5 лет главное, что удалось сделать - сохранить предприятие, не изменить профиль его деятельности и при этом оставаться крупнейшим производителем котельного оборудования в России, имеющим хорошие наработки для продолжения своей деятельности на традиционных рынках сбыта и даже для выхода на новые рынки.

Условия

Среди факторов, оказавших и продолжающих оказывать влияние на развитие энергетического машиностроения необходимо отметить следующее: общий спад экономического развития в мире и значительный спад, в России, что привело к замедлению темпов роста рынка энергетического машиностроения, и как следствие, к резкому обострению конкурентной борьбы производителей энергетического машиностроения; значительное сокращение межправительственных соглашений на строительство энергетических объектов. Общая оценка результатов деятельности эмитента в данной отрасли: За прошедшие 5 лет результаты работы ОАО ТКЗ "Красный котельщик" на рынке энергетического машиностроения можно оценить как удовлетворительные, так как в условиях действия вышеперечисленных факторов можно было ожидать гораздо худшего результата.Факторы и условия, влияющие на деятельность эмитента:Кроме вышеперечисленных факторов, также необходимо отметить следующее:1. Отсутствие финансовых средств зачастую не позволяет:а) участвовать в крупных проектах самостоятельно, так как требуется оплачивать значительные гарантийные платежи;б) финансировать собственные конструкторские разработки и передовые технические решения и привлекать к разработкам проектные организации;в) покупать лицензии на изготовление с использованием передовых технических решений и технологий;2. Обострение ситуации с квалифицированным производственным персоналом.3. При реализации новых проектов по строительству ТЭС заказчики зачастую ориентируются только на использование самых современных технологий (котлы с ЦКС, котлы-утилизаторы для ПГУ, мусоросжигающие котлы, требование по работе на скользящих параметрах и др.), успешное применение которых должно быть подтверждено соответствующими референциями, что ОАО ТКЗ "Красный котельщик" зачастую обеспечить не может. Действия, которые эмитент планирует предпринять в будущем для эффективного использования данных факторов и условий: Для обеспечения стабильной работы и сохранения ОАО ТКЗ "Красный котельщик" как энергомашиностроительного предприятия эмитентом планируется: 1) привлечение инвестиций для внедрения новых конструкторских разработок 2) повысить сроковую и технологическую дисциплину на предприятии, что безусловно будет привлекательно для заказчиков и также повысить конкурентоспособность.3) рассмотреть возможность сотрудничества с западными фирмами на предмет получения и внедрения новых перспективных технических разработок и технологий, что безусловно откроет возможность для освоения новых рынков сбыта4) проводить маркетинговую деятельность с подключением местных и правительственных органов власти для внедрения перспективных проектов, связанных с производством котлов для переработки ТБО, в частности строительство мусоросжигающего завода в Ростовской области. Способы, применяемые эмитентом, для снижения негативного эффекта факторов и условий, влияющих на деятельность эмитента: активизация участия в международных и внутрироссийских тендерах на поставку оборудования; участие в тендерах совместно с крупными внешнеторговыми организациями и вновь созданными консорциумами для обеспечения тендерных требований поставки "под ключ"; расширение номенклатуры изготовления профильного оборудования; расширение номенклатуры изготовления непрофильного оборудования; наращивание опыта, референции и передовых технических решений; наращивание опыта в области кооперации.

Конкуренты

Перечень российских конкурентов ОАО ТКЗ "Красный котельщик" по основным видам продукции:Котлы большой мощностиОАО "Сибэнергомаш" Россия 656037, Россия, г. Барнаул, пр. Калинина, 26ОАО БСК "Энергомаш", 308800, Россия, г. Белгород, пр.Б. Хмельницкого, 112Котлы средней и малой мощностиОАО "Бийский котельный завод" 659303, Россия, г. Бийск, ул. П.Мерлина, 63ОАО "Дорогобужкотломаш" 217750, Россия, Смоленская обл., п. ВерхнеднепровскийОАО БСК "Энергомаш", 308800, Россия, г. Белгород, пр. Б.Хмельницкого, 112Атомная энергетикаОАО "ЭМК-Атоммаш" 347360, Россия, г. ВолгодонскОПС "Уралмаш" Россия, г. Екатеринбург, пр. Ленина, 40ОАО "Ижорские заводы" 196651, Россия, г. С-Петербург, Колпино-1, пр. Ленина, 1ОАО "СвердНИИхиммаш" 620010, Екатеринбург, ул. Грибоедова, 32 ЛМЗ г. С. Петербург, Россия 195Теплообменное оборудование (нефтехимия и мазутоподготовка)Саратовский завод энергетического машиностроения АО "САРЭНЕРГОМАШ", 410008, Россия, г. Саратов, ул. Б.Садовая, 49ОАО "ЭМК-Атоммаш" 347360, Россия, г. ВолгодонскОАО "КурганХиммаш" 640021, Россия, г. Курган, ул. Химмашевская,16ОАО "Сибэнергомаш" 656037, Россия, г. Барнаул, пр. Калинина, 26Водоподготовительное оборудованиеОАО "Тамбовский завод "Комсомолец" им. Н.С.Артемова" 392620, Россия, г. Тамбов, ул. Советская, 52Саратовский завод энергетического машиностроения АО "САРЭНЕРГОМАШ", 410008, Россия, г. Саратов, ул.Б.Садовая, 49ОАО "КурганХиммаш" 640021, Россия, г. Курган, ул. Химмашевская, 16ОАО "Бийский котельный завод" 659303, Россия, г. Бийск, ул. П.Мерлина, 63Энергетическая арматура"Чеховский завод энергетического машиностроения" 142300, Россия, г. Чехов, ул. Гагарина, 1ОАО "Дорогобужкотломаш" 217750, Россия, Смоленская обл., п. ВерхнеднепровскийОАО "Бийский котельный завод" 659303, Россия, г. Бийск, ул. П.Мерлина, 63 В случае поставки запасных частей, отдельных деталей и узлов котельного и другого оборудования для замены выработавшего свой ресурс, конкурентами ОАО ТКЗ "Красный котельщик" являются уже существующие и продолжающие появляться небольшие производственные и ремонтные компании в каждом регионе, в которых производятся эти ремонтные работы. При этом компактность и мобильность этих компаний, удачное географическое расположение, а также связи на местном уровне позволяют им выполнять эти заказы по очень низким ценам в очень сжатые сроки. В этом случае ОАО ТКЗ "Красный котельщик" имеет шанс получить такие заказы только при условии предоставления заказчику дополнительных инжиниринговых услуг по реконструкции и модернизации такого оборудования. Зарубежные конкуренты. В настоящее время конкуренция на мировом рынке среди разработчиков и производителей котельного и другого энергетического оборудования из номенклатуры ОАО ТКЗ "Красный котельщик" является чрезвычайно острой. За последние несколько лет многие крупные всемирно известные фирмы прошли через процедуры реструктуризации, банкротства и слияния (Штайнмюллер, Babcock Borsig Power, EWT – Германия, АВВ – Швеция, Ansaldo – Италия). Результатом этой конкуренции явилось значительное снижение цен на мировом энергомашиностроительном рынке, которое привело к очень низкой рентабельности, а зачастую к убыточности изготовления энергетического оборудования в высокоразвитых европейских странах, США и Японии. Подавляющее большинство фирм в этих странах значительно сократили либо полностью свернули собственное производство, превратившись в инжиниринговые компании. При этом производство оборудования размещается либо на дочерних предприятиях в странах с дешевой рабочей силой, расположенной недалеко от места строительства объекта, либо организуется в других компаниях в тех же странах на условиях субподряда. При этом следует отметить тот факт, что основную часть получает головная инжиниринговая компания, а субпоставщик-изготовитель в острой конкурентной борьбе может получить заказ только на условиях компенсации производственных затрат, точно и детально рассчитанных заказчиком.К основным конкурентам ОАО ТКЗ "Красный котельщик" на мировом рынке по проектированию и комплексной поставке котельного оборудования можно отнести следующие компании:1. BABCOCK-HITACHI (Германия-Япония) – выделилась в самостоятельную компанию и была куплена японской фирмой в результате банкротства корпорации Babcock Borsig Power. Является в настоящее время чисто инжиниринговой компанией. Обладает одной из самых больших референций в мире по котлам, работающим на твердом топливе.2. ANSALDO CALDAIE (Италия) – котельная компания, выделившаяся из концерна Ansaldo. Специализируется на изготовлении котлов-утилизаторов для ПГУ и энергетических котлов.3. Babcock Borsig Power Service (Германия) – выделилась в самостоятельную компанию в результате банкротства корпорации Babcock Borsig Power. Специализируется на проведении ремонтных работ, а также работ по модернизации существующего оборудования.4. Mitsui Babcock (Великобритания-Япония) – один из основных конкурентов ОАО ТКЗ "Красный котельщик" на рынке Юго-восточной Азии.5. Foster Wheeler Energy Corp. (США) – одна из ведущих котлостроительных фирм мира, имеющая дочернюю компанию в КНР. Является одним из основных конкурентов по котлам на антраците на рынке Вьетнама. 6. Mitsubishi Heavy Industries (Япония).7. Doosan Heavy Industries & Construction Co. (Корея) – изготавливает котлы, как по собственным проектам, так и по лицензиям других фирм (например, Combustion Engineering). Имеет хорошие референции на работающие котлы и конкурентоспособные цены. Является одним из основных конкурентов на очень перспективном индийском рынке котлов на сверхкритические параметры пара.8. Шанхайский котельный завод (КНР).9. Харбинский котельный завод (КНР).10. Котельный завод Дунфан (КНР).11. Уханьский котельный завод (КНР).12. Пекинский котельный завод (КНР). Все китайские котельные заводы изготавливают котлы для энергоблоков мощностью до 660 МВт по очень низким ценам. В настоящее время их производственные мощности загружены на 2 года вперед. Конкурировать с ними ОАО ТКЗ "Красный котельщик" очень сложно ввиду низких цен, высокой стоимости транспортировки до Китая, импортной пошлины на ввоз котельного оборудования в КНР в размере 15%.13. Корпорация BHEL (Индия) – государственная индийская энергомашиностроительная компания. Занимает доминирующее место в Индии по изготовлению котлов для блоков до 500 МВт включительно и другого энергетического оборудования. 14. Компания ABB-ABL (Индия) –компания, занимающая ведущие позиции на польском рынке.15. Компания RAFAKO (Польша) – очень динамично развивающаяся компания, занимающая ведущие позиции на польском рынке.16. Компания Vulcan (Румыния).17.Комапния Azarab (Иран) – Конкурент ОАО ТКЗ "Красный котельщик" на рынке Ирана. Изготавливает котлы по лицензии европейских и японских фирм для блоков мощностью до 300 МВт.18. ALSTOM (Франция) - один из крупнейших в мире разработчиков и поставщиков котельного и другого энергетического оборудования. Имеет множество отделений и дочерних предприятий в 70 странах мира (более 140000 работников), среди которых немецкое отделение в Штутгарте-Германия (бывшее EWT), Combustion Engineering-США.