Нажав на кнопку "Скачать архив", вы скачаете нужный вам файл совершенно бесплатно.

Перед скачиванием данного файла вспомните о тех хороших рефератах, контрольных, курсовых, дипломных работах, статьях и других документах, которые лежат невостребованными в вашем компьютере. Это ваш труд, он должен участвовать в развитии общества и приносить пользу людям. Найдите эти работы и отправьте в базу знаний.

Мы и все студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будем вам очень благодарны.

Чтобы скачать архив с документом, в поле, расположенное ниже, впишите пятизначное число и нажмите кнопку "Скачать архив"

Подобные документы

Структура документации системы менеджмента качества (СМК) согласно требованиям ГОСТ Р ИСО 9001-2008. Обеспечение управления документацией. Разработка политики в области качества. Создание процедур, необходимых для соответствия установленному стандарту.

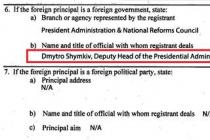

курсовая работа , добавлен 17.04.2012

Разработка документации систем менеджмента качества в соответствии с требованиями ГОСТ Р ИСО 9001-2008 в строительстве. Описание всех разделов Руководства по качеству в соответствии с требованиями стандартов при производстве отделочных материалов.

курсовая работа , добавлен 02.11.2013

Проектирование системы менеджмента качества для производства внутренних стеновых панелей на ОАО "ЖБК-1" по стандарту ГОСТ Р ИСО 9001-2008. Реорганизация организационной структуры. Разработка структуры руководства по качеству и паспорта процесса.

курсовая работа , добавлен 07.08.2013

Цели и задачи новой версии DIS ISO 9001:201. Структура и требования программного продукта. Идентификация рисков и смягчение последствий. Процессный подход, разделы. Планирование системы менеджмента качества. Операционное планирование и управление.

курсовая работа , добавлен 16.02.2015

Теоретические и методологические основы управления качеством и разработки бизнес-процессов предприятия. Основные принципы успешного предпринимательства. Моделирование системы менеджмента качества по стандарту IDEF0. Оценка жизненного цикла продукции.

дипломная работа , добавлен 26.12.2010

Теория управления качеством. Особенность плановой работы, межнациональные и национальные органы управления качеством, состав служб на предприятии. Мотив и мотивация персонала, менеджмент качества. Разработка системы менеджмента качества для руководства.

курсовая работа , добавлен 12.01.2011

Основные понятия в области качества и менеджмента качества. Внедрение системы менеджмента качества (СМК) в соответствии с требованиями международных стандартов ИСО 9001-2008. Анализ качества на примере предприятия ООО "Причал", направления внедрения СМК.

дипломная работа , добавлен 12.10.2012

Управление контрольным, измерительным и испытательным оборудованием

Должна быть обеспечена пригодность средств измерений и испытаний, используемых при разработке, монтаже и обслуживании продукции. Для этого поставщик должен разработать и поддерживать в рабочем состоянии документированные процедуры управления, калибровки и технического обслуживания контрольного, измерительного и испытательного оборудования (включая программное обеспечение для проведения испытаний), используемого им с целью подтверждения соответствия продукции установленным требованиям. Контрольное, измерительное и испытательное оборудование следует использовать таким образом, чтобы была гарантия того, что погрешность измерения известна и совместима с требуемой способностью измерения.

Объектами управления могут быть такие средства как калибры, инструменты, датчики, разметочные плиты, испытательное оборудование, программное обеспечение для проведения испытаний, а также технологическая оснастка, эталоны и контрольно-измерительная аппаратура, которые оказывают влияние на характеристики продукции или производственного процесса.

При использовании программного обеспечения или сравнительных эталонов как испытательных средств они должны быть проверены с тем, чтобы подтвердить их пригодность для поверки принимаемой продукции. Поверка этих средств должна проводиться до их допуска к использованию в процессе производства, монтажа или технического обслуживания. Их следует подвергать повторной поверке через определенные промежутки времени. Поставщик должен установить объем и регулярность проведения таких поверок и вести соответствующие протоколы.

Если доступность технических данных, относящихся к контрольному, измерительному и испытательному оборудованию, является установленным требованием, то такие данные должны предоставляться по требованию потребителя или его представителя для поверки того, что это контрольное, измерительное и испытательное оборудование является адекватным с функциональной точки зрения.

Поставщик должен:

- устанавливать необходимые измерения и их точность, выбирать соответствующее контрольное, измерительное и испытательное оборудование, способное обеспечить нужную точность и сходимость измрений;

- идентифицировать все контрольное, измерительное и испытательное оборудование, которое может влиять на качество продукции, проводить его поверку через определенные промежутки времени, или до его применения, в сравнении с образцовым оборудованием, поверенным в соответствии с международными или национальными стандартами. При отсутствии таких стандартов в документах должна найти отражение база, использованная для поверки;

- определять процесс, применяемый для поверки контрольного, измерительного и испытательного оборудования, включая детализацию типов оборудования, особую идентификацию, место расположения, периодичность поверок, метод поверки, критерии приемки и разработку мер, предпринимаемых в случае, если полученные результаты неудовлетворительны;

- идентифицировать контрольное, измерительное и испытательное оборудование с помощью соответствующих обозначений или утвержденного протокола об идентификации, чтобы показать статус поверки;

- вести регистрацию данных (протоколы поверки) контрольного, измерительного и испытательного оборудования;

- оценить предыдущие результаты контроля и испытаний и документировать их действенность, если обнаружено, что поверка контрольного, измерительного и испытательного оборудования утратила силу;

- обеспечить приемлемость условий окружающей среды для проведения проверок, контроля, измерений и испытаний;

- обеспечить точность и функциональную пригодность контрольно-измерительного и испытательного оборудования при погрузочно-разгрузочных работах, консервации и хранении;

- оберегать контрольную, измерительную и испытательную аппаратуру, включая как испытательное оборудование, так и программное обеспечение, предназначенную для проведения испытаний продукции, от регулировки, которые сделали бы недействительной осуществленную калибровку.

Управление контрольным, измерительным и оборудованием является функцией метрологической службы предприятия.

Чтобы иметь уверенность в правильности принимаемых решений, основанных на результатах измерений, на предприятии должна существовать система управления измерениями, в рамках которой необходимо осуществлять постоянное управление всеми средствами измерений, используемыми при разработке, производстве, монтаже и обслуживании продукции.

Система управления измерениями – это совокупность взаимосвязанных или взаимодействующих элементов, необходимых для достижения метрологического подтверждения пригодности и постоянного управления процессами измерения

В сферу действия системы управления измерениями входит измерительное оборудование.

Измерительное оборудование – это средства измерения, программные средства, эталоны, стандартные образцы и (или) вспомогательная аппаратура или комбинация из них, необходимые для выполнения процесса измерения

Система управления измерениями включает такие средства измерений, как калибры, инструменты, датчики, раз меточные плиты, специальное испытательное оборудование и соответствующее программное обеспечение для проведения испытаний. Кроме того, по мере необходимости управление распространяется на технологическую оснастку, различные приспособления (например, испытательные стенды), сравнительные эталоны и контрольно-измерительную аппаратуру, которые могут оказать влияние на заданные характеристики продукции или производственного процесса.

Основными задачами, которые решаются системой управление измерениями, являются метрологическое подтверждение пригодности измерительного оборудования и определение их метрологических характеристик.

Метрологическое подтверждение пригодности – это совокупность операций, необходимая для того, чтобы обеспечить соответствие измерительного оборудования требованиям, отвечающим его назначению

Метрологическое подтверждение пригодности обычно включает калибровку и (или) поверку, любую необходимую юстировку или ремонт и последующую перекалибровку, сравнение с метрологическими требованиями для предполагаемого использования оборудования, а также любое требуемое пломбирование и маркировку. Метрологическое подтверждение пригодности не выполнено до тех пор, пока пригодность измерительного оборудования для использования по назначению не будет продемонстрирована и задокументирована. Требования к использованию по назначению включают такие характеристики, как диапазон, разрешающая способности, максимально допустимые погрешности и т.д. Требования к метрологическому подтверждению пригодности обычно отличаются от требований на продукцию и в них не регламентируются.

Метрологическая характеристика – это отличительная особенность, которая может повлиять на результаты измерения

Измерительное оборудование обычно имеет несколько метрологических характеристик..

В перерабатывающих отраслях управление измерениями имеет особое значение, так как многие сведения о готовности исходных материалов, производственном процессе или продукции зависят от экспериментальных замеров. К источникам этих замеров относят приборы, размещенные на технологическом оборудовании или вблизи от него, а также испытательную аппаратуру по управлению качеством и испытательные лаборатории.

На предприятии необходимо разработать документированные процедуры статистического регулирования, технического обслуживания и калибровки контрольного, измерительного и испытательного оборудования (включая программное обеспечение проведения испытаний). Под калибровкой, согласно ИСО 10012, понимается совокупность операций, которая устанавливает при определенных условиях соотношение между показателями измерительных приборов или измерительных систем или значениями, воспроизводимыми мерами или стандартными образцами, и соответствующими значениями величин, воспроизводимыми исходными эталонами. Результаты калибровки позволяют оценить погрешность показания средства измерения, измерительной системы или меры либо приписать значения отметкам на произвольных шкалах.

Для каждого средства измерения, используемого в целях обеспечения качества, на предприятии должна быть установлена документированная процедура его калибровки с отдельными сведениями: о типе средства, объеме калибровки, интервалах и методах калибровки, критериях выдачи разрешения на его использование и о проведенных с ним мероприятиях при его неудовлетворительном техническом состоянии. Предприятие должно обеспечить соблюдение этой процедуры на протяжении всего срока службы средства измерения. Неисправные или с истекшим сроком калибровки средства измерений должны быть изолированы и защищены от доступа к ним неуполномоченных лиц.

При использовании программного обеспечения или сравнительных эталонов как испытательных средств они должны быть проверены с целью подтверждения их пригодности для контроля и испытаний принимаемой продукции. Поверка проводится до допуска программного обеспечения или сравнительных эталонов к использованию в процессе производства, монтажа или технического обслуживания. Повторная поверка проводится через определенные промежутки времени. Протоколы поверок служат доказательством управления контрольным, измерительным и испытательным оборудованием.

Процедуры управления контрольным, измерительным или испытательным оборудованием и методами испытаний включают:

· установление и выбор соответствующих параметров измерений, в т.ч. диапазона, точности, сходности и устойчивости в заданных условиях,

· исходную проверку оборудования до первоначального его использования для оценки требуемой точности (смещения и сходимости);,

· периодический возврат для проведения наладки, ремонта и повторной поверки с учетом технических требований изготовителя, результатов предыдущей поверки, порядка и интенсивности использования, чтобы обеспечить требуемую точность в процессе эксплуатации,

· документальное подтверждение однозначности обозначения измерительных средств, периодичности проведения повторной поверки, положения дел в сфере проведения поверок и порядка отзыва, транспортировки, хранения, наладки, ремонта, поверки, установки и эксплуатации,

· связь средств измерений с исходными эталонами известной точности и стабильности, предпочтительно с эталонами, признанными на национальном и международном уровнях; в случае отсутствия таких эталонов в документах указывается, что именно послужило основой для проведения поверки.

Управление контрольным, измерительным и испытательным оборудованием является функцией метрологической службы предприятия.

Метрологическая служба – это организационная структура, несущая ответственность за определение и внедрение системы измерительного контроля

Деятельность метрологической службы предприятия осуществляется по трем основными направлениям: метрологическое обеспечение производства, надзор за средствами измерений, техническое обслуживание и ремонт средств измерений.

Метрологическое обеспечение производства предполагает реализацию следующих мероприятий: определение потребности в средствах измерений; методическое руководство по обеспечению единства и достоверности измерений; проведение анализа причин брака и нарушений технологических режимов, связанных с состоянием средств измерений; проведение метрологической экспертизы нормативной, конструкторской и технологической документации

Надзор за средствами измерений включает в себя их поверку, ревизию состояния, а также оснащение необходимыми поверочными средствами.

Техническое обслуживание и ремонт средств измерений направлены на обеспечение их бесперебойной работы и выполняются на плановой основе.

«УТВЕРЖДАЮ»

Генеральный директор

433 Военно – Строительное Управление»

________________

«_____»_____________2010 г.

УПРАВЛЕНИЕ КОНТРОЛЬНЫМ И ИЗМЕРИТЕЛЬНЫМ ОБОРУДОВАНИЕМ

0. введение

Основой управления производством строительно-монтажных работ (анализа, прогнозирования, планирования, контроля, регулирования) «433 ВСУ» является достоверная информация о количестве и качестве сырья, полуфабрикатов, готовой продукции , информация о ходе каждой технологической операции, всего производственного цикла строительно-монтажных работ. Эту информацию получают путем измерения различных физических величин, показателей, параметров, характеризующих эффективность производства, количество и качество продукции на стадиях изготовления и выпуска. Только высокая и гарантированная точность результатов измерений обеспечивает правильность применяемых решений на всех уровнях управления.

Для получения уверенности в правильности принятых решений или мер основанных на результатах измерений, осуществляется постоянное управление всеми системами измерений, используемыми при разработке, производстве, монтаже и обслуживании продукции.

Для управления и поддержания процесса измерений в состоянии статистического регулирования, включая оборудование, методику, профессиональную подготовку персонала, разработаны документированные процедуры, которые четко регламентируют способы решения, а также определяют необходимые связи между отдельными звеньями системы управления и другими организационными системами, регулирующими производство.

Процедуры управления включают:

– установление необходимых измерений и их точность;

– выбор измерительного оборудования, способного обеспечить нужную точность и сходимость измерений;

– идентификацию всего измерительного оборудования, которое может влиять на качество продукции;

– поверку/калибровку, юстировку измерительного оборудования через определенные промежутки времени;

– определение процессов, применяемых при поверке/калибровке измерительного оборудования, включая детализацию типов оборудования, особую идентификацию, место расположения, периодичность поверок/ калибровок, критерии приемки и меры в случае, если полученные результаты неудовлетворительны;

– идентификацию измерительного оборудования с помощью соответствующих указателей или утвержденного протокола, чтобы показать статус поверок/калибровок;

– ведение протоколов;

– оценивание и документирование предыдущих результатов контроля и испытаний, если обнаружено, что поверка/калибровка контрольного, измерительного оборудования утратила силу;

– обеспечение приемлемости условий окружающей среды для проведения поверок/калибровок, контроля, измерений и испытаний;

– обеспечение точности и функциональной пригодности при погрузочно-разгрузочных работах, консервации и хранении;

– эффективность управления контрольным, измерительным оборудованием обеспечивается административным управлением качеством на всех стадиях производства в соответствии с настоящей методологической инструкцией.

Управление контрольным, измерительным и испытательным оборудованием является обязательным элементом системы качества в соответствии с требованиями стандартов ИСО серии 9000.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Настоящая инструкция административного управления процессом устанавливает:

– состав, наименование, последовательность и взаимодействие объектов метрологического обеспечения, технического обслуживания, калибрования/поверки контрольного, измерительного оборудования для эффективного поддержания их готовности к проведению требуемых измерений;

– идентификацию статуса измерительного оборудования для подтверждения их функциональной пригодности к применению.

Настоящая методологическая инструкция распространяется на все контрольное, измерительное и испытательное оборудование, используемое на предприятии на всех стадиях производства, монтажа и эксплуатации.

Управление контрольным, измерительным и испытательным оборудованием регламентируется ИСО 9001; ИСО 9004; ИСО 10012-1.

Настоящая методологическая инструкция является обязательной для применения во всех подразделениях предприятия.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ. ОБОЗНАЧЕНИЯ И аббревиатуры

2.1 Термины и определения.

В настоящей методологической инструкции используются термины и определения ИСО и ИСО 9000, а также определения, приведенные ниже.

Стандарт предприятия по системе качества – нормативный документ предприятия, устанавливающий требования и процедуру разработки процесса обеспечения качества.

Процедура – установленный способ описания организации процесса (Методика).

Процесс – совокупность взаимосвязанных ресурсов и деятельности, которые преобразуют входящие элементы и выходящие.

Регламентирующий документ – документ, определяющий основные положения, правила, предписания по организации, проведению и оформлению действия/действий с продукцией.

Управляющий документ – документ, предписывающий дальнейшее действие/ действия с продукцией в соответствии с официально представленной/отображенной на нем информацией о качестве продукции.

Измерительное оборудование – все измерительные приборы, измерительные эталоны, стандартные образцы, вспомогательные средства измерений и инструкции, необходимые для проведения измерений. Этот термин включает в себя измерительное оборудование, используемое во время испытаний и проверок, а также при поверке.

Метрологическое подтверждение – совокупность необходимых операций, гарантирующих, что единица измерительного оборудования находится в состоянии соответствия требованиям к его назначению.

2.2 Аббревиатуры.

ИН – инструкция;

ИО – измерительное оборудование;

ИТР – инженерно-технические работники;

КД – конструкторская документация;

МВИ – методика выполнения измерений;

МПИ (МКИ) – межповерочный/межкалибровочный интервал;

ГМ – главный метролог;

НД – нормативная документация;

НИО – нестандартизованное измерительное оборудование;

ОК – отдел качества;

ППР – планово-предупредительный ремонт;

РИ – рабочая инструкция;

СМК – система менеджмента качества;

СлК – служба качества;

СТП – стандарт предприятия;

ТД – технологическая документация;

ТУ – технические условия;

3. НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ Р ИСО

ГОСТ Р ИСО

ГОСТ Р ИСО

ИСО 10012-1 Требования по обеспечению качества измерительного оборудования. Часть1. Система метрологического подтверждения для измерительного оборудования.

ГОСТ 8.0Эталоны единиц физических величин. Основные положения.

ГОСТ 8 010-90 Общие требования к стандартизации и аттестации МВИ.

ГОСТ 8.315-91 Стандартные образцы. Основные положения.

ГОСТ 8.372-80 Эталоны единиц физических величин. Порядок разработки, утверждения, регистрации, хранения и применения.

МИ 1967-89 Выбор методов и средств измерений при разработке МВИ. Общие положения.

МИ 1318-86 Образцовые средства измерений и установки поверочные. Порядок проведения метрологи ческой аттестации.

4. ОТВЕТСТВЕННОСТЬ

4.1 Ответственность за организацию разработки, разработку, согласование, утверждение, регистрацию, издание, актуализацию, внесение изменений, отметку и утилизацию настоящего СТП несет главный метролог.

5.3.1.1 Документация согласовывается с ГМ на стадии разработки рабочей документации и в процессе работы при внесении изменений затрагивающих сведения об измерениях.

5.3.1.2 Документация представляется на согласование разработчиком. При большом объеме работ по согласованию, разработчик документации совместно с ГМ, составляет графики согласования с указанием конкретных документов и сроков их представления, которые утверждаются главным инженером. Ответственность за полноту и своевременность представления документации на согласование возложена на руководителей подразделений - разработчиков этой документации.

5.3.1.3 Документация представляемая на согласование регистрируется в журнале учета документации, который содержит следующие реквизиты:

– наименование и обозначение представляемого документа/комплекта документов;

– фамилию лица представившего документацию на согласование;

– дату поступления документации на согласование;

– подразделение разработчика документа;

– кол. листов (формата А4);

– результаты проверки.

5.3.2 Принятие решения о согласовании. По результатам экспертизы принимается решение согласовать документацию или отправить на доработку.

5.3.3 Оформление предписания. В случае выявления замечаний составляется «Предписание ГМ на устранение замечаний в технической документации» (в дальнейшем – «Предписание») и документ возвращается разработчику на доработку «Предписание» нумеруется порядковым номером регистрации документа в журнале.

5.3.4 Доработка документов. Разработчик устраняет замечания, перечисленные в "Предписании", ставит свою подпись и дату устранения замечаний, предъявляет документ с предписанием на согласование повторно.

5.3.5 Составление протокола разногласий. В случае возникновения разногласий между разработчиком документации и ГМ составляется протокол разногласий по форме принятой на предприятии, в котором излагается суть разногласий и обоснование мнений сторон за подписью исполнителей.

5.3.6 Принятие решения по разногласию. Если разногласия не устраняются на уровне руководителей подразделений, окончательное решение принимает главный инженер предприятия по представлению главного метролога.

5.3.7 Согласование документа. Инженер по согласованию после проверки устранения замечаний ставит визу о согласовании документа и делает отметку в журнале регистрации.

5.3.8 Анализ результатов согласования. Периодически, не реже одного раза в год, ГМ проводит обобщенный анализ результатов согласования документации за определенный период. Результаты анализа оформляются в виде отчета, доводятся до разработчиков документации и передаются в Сл. К.

5.4 СИСТЕМА МЕТРОЛОГИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗМЕРИТЕЛЬНОГО ОБОРУДОВАНИЯ.

Цель системы метрологического обслуживания ИО - допустить в эксплуатацию только поверенное/калиброванное оборудование и предупредить применение в эксплуатации непроверенного/некалиброванного ИО.

5.4.1 Поверка/калибровка.

5.4.1.1 Для установления пригодности к применению все ИО проходит обязательную поверку/калибровку в соответствии с планом-графиком.

5.4.1.2 К эксплуатации допускается ИО прошедшее поверку/калибровку, статус которого подтвержден установленным этикетированием.

Контроль за поверкой/калибровкой и этикетированием осуществляет ГМ, что подтверждается записью в журнале регистрации.

Ответственность за применение в эксплуатации только поверенного/калиброванного ИО, имеющего соответствующее этикетирование статуса соответствия возложена на руководителя подразделения, эксплуатирующего ИО.

Ответственность за подачу сведений, ежемесячно, в Сл. К о проведенных поверках/калибровках возложена на ГМ.

5.4.1.2.1 Номенклатура ИО, требующая обязательную государственную поверку, установлена ГМ совместно с технологами в виде перечня, утвержденного главным инженером.

5.4.1.2.2 Обязательную государственную поверку проводят органы Государственной метрологической службы в соответствии с перечнем и планом-графиком. Ответственность за доставку ИО на поверку и обратно; оформление сопроводительных документов (паспорт, свидетельство, эксплуатирующие документы, вывозная и т. д.); оформление заявки на вызов государственного поверителя, в случае если поверка проводится в лаборатории, возложена на ГМ.

5.4.1.2.3 Калибровку проводит ГМ в лабораториях по видам измерений.

5.4.1.3 ИО подвергают: первичной, периодической и внеочередной поверкам/калибровкам.

Цель каждой из поверок/калибровок не допустить в эксплуатацию такое ИО, которое может быть источником распространения недостоверной измерительной информации.

5.4.1.3.1 Первичной поверке/калибровке подвергают ИО:

– при выпуске из производства (нестандартизованное);

– после ремонта, доработки (нестандартизованное) или при наладке;

– поступающие по импорту.

5.4.1.3.2 Внеочередной поверке/калибровке подвергают ИО при:

– необходимости удостовериться в пригодности к применению;

– применении ИО в качестве комплектующего, при истечении половины МПИ (МКИ) на них;

– повреждении поверительного клейма , этикетки, пломбы или утере документа подтверждающего прохождение ИО первичной или периодической поверки/калибровки, в том числе и при хранении;

– вводе в эксплуатацию ИО после длительного хранения (консервации);

– вводе в эксплуатацию ИО, взятых со склада после хранения;

– передаче ИО на длительное хранение по истечении половины МПИ (МКИ);

– корректировке МПИ (МКИ).

5.4.1.3.3 Периодической поверкой/калибровкой подтверждаются метрологические характеристики, исправность и пригодность ИО к применению, через определенные промежутки времени МПИ (МКИ).

5.4.2 Калибровка, проводимая третьей стороной.

5.4.2.1 ИО, калибровку которых не может обеспечить ГМ, из-за отсутствия необходимой технической базы, представляют на калибровку в органы Государственной метрологической службы или в другие службы, с которыми заключены договора.

5.4.2.1.1 В договорах оговаривается:

– перечень услуг (калибровка, ремонт и т. д.);

– требования для их выполнения;

– стоимость.

5.4.2.1.2 Субподрядчики, услуги которых использует ГМ, имеют:

– право на проведение поверки/калибровки;

– соответствующую материально-техническую базу;

– квалифицированный, опытный персонал.

5.4.2.2 Ответственность за заключение договоров несет ГМ.

5.4.3 Идентификация статуса поверки/калибровки. Статус поверки/калибровки идентифицируется в целях:

– удостоверения, что ИО имеет метрологические характеристики, соответствующие установленным техническим требованиям;

– удостоверения непригодности к применению ИО;

– удостоверения, что ИО требует подтверждения, на котором этикетка помещена неправильно или утрачена вовсе;

– удостоверения ИО требующего ремонта;

– исключения, при необходимости, доступа к регулировочным (юстировочным) устройствам ИО;

– аннулирования существующего клейма (аннулирующие клейма).

5.4.3.1 Статус поверки/калибровки идентифицируется этикетированием, клеймением (металлическое клеймо, резиновый штамп, пломбирование) и другими способами. Идентификация этикетированием проводится путем:

– надежного приклеивания или привязывания этикетки;

– прочной маркировки нанесенной непосредственно на ИО.

Идентификация клеймами проводится путем нанесения на ИО или на сопроводительные документы, клеймами, знаков принятого образца.

Знаковые обозначения этикеток и клейм соответствуют принятому решению о формах дальнейшего использования ИО.

5.4.3.2 На ИО, которое соответствует техническим требованиям и требует очередного подтверждения, приклеивается или привязывается этикетка с полной информацией о подтверждении таким образом, чтобы обеспечить сохранность (стойкость знаков) на протяжении всего МПИ (МКИ), применительно к условиям, в которых эксплуатируется ИО.

5.4.3.3 ИО, которое не соответствует техническим требованиям, не подлежит ремонту и не требует очередного подтверждения, идентифицируется способом, исключающим любую возможность его непреднамеренного использования в производстве ("глубокое" ударное клеймение, деформирование, надрез, поломка, маркировка красной краской, окрашивание части поверхности и т. д., помещение в изолятор брака, утилизация).

5.4.3.4 ИО, на котором этикетка помещена неправильно или утрачена вовсе, но которое требует подтверждения, идентифицируется клеймением соответствующих знаков легко удаляемыми средствами (мелом, смывающейся краской).

5.4.3.5 ИО, которое не соответствует техническим требованиям, но по которому не принято однозначное решение по его дальнейшему использованию в производстве, идентифицируется клеймением соответствующих знаков легко удаляемыми средствами (мелом, смывающейся краской и т. д.).

5.4.3.6 Доступ к регулировочным (юстировочным) устройствам на ИО, установка которых влияет на рабочие характеристики, пломбируется или защищается другим способом (этикетка, припой, краска, проволока и т. д.) на соответствующей стадии подтверждения.

5.4.3.7 При необходимости аннулирования калибровочного клейма нанесенного на ИО или техническую документацию ставятся аннулирующие клейма.

5.4.4 Регистрация результатов поверки/калибровки.

5.4.4.1 Все регистрационные записи, выполняемые при проведении поверок/калибровок способствуют оценке качества. Они подтверждают соответствие установленным требованиям и эффективность действия системы менеджмента качества.

5.4.4.2 Результаты поверок/калибровок регистрируются с достаточной детализацией, с тем, чтобы можно было продемонстрировать прослеживаемость всех измерений и чтобы любое измерение можно было воспроизвести в условиях, близких к первоначальным (нормальным), что облегчает обнаружение любых аномалий.

5.4.4.3 Регистрационными документами являются:

– журналы регистрации (в каждой лаборатории);

– протокол, свидетельство и т. д. (форму определяет требование НД на методы и средства подтверждения).

5.4.4.4 В зарегистрированную информацию входят:

– описание и индивидуальная идентификация ИО;

– дата завершения каждого подтверждения;

– результаты поверки/калибровки полученные после и, если это требуется, до любого рода юстировки или ремонта;

– назначенный интервал между подтверждениями;

– идентификация методики подтверждения;

– установленные пределы допустимой погрешности;

– источник поверки/калибровки, используемый для обеспечения прослеживаемости;

– соответствующие условия окружающей среды и заявление о необходимых в связи с этим любых корректировок.

– заявление о недостоверности измерений, связанных с поверкой/калибровкой ИО, и об их суммарном эффекте.

– подробности о техническом обслуживании (уходе, юстировке, ремонте или модификациях);

– любые ограничения по применению;

– идентификация персонала, выполняющего подтверждение;

– идентификация персонала, ответственного за правильность зарегистрированной информации;

– индивидуальная идентификация (серийный номер) любых сертификатов поверок/калибровок и другой соответствующей документации и другие требования, заложенные в НД на методы и средства поверки/калибровки, не вошедшие в выше изложенный перечень информации.

5.4.4.5 Ответственность за достоверность регистрируемой информации несет персонал (контролеры поверители/калибровщики), выполняющий подтверждение.

Контроль за правильность регистрационных записей возложен на ГМ.

5.4.4.6 Регистрационные записи хранятся у ГМ до тех пор, пока не исчезнет вероятная необходимость их использования для справки, при этом приняты все необходимые меры (специальные пломбируемые шкафы, сейфы и т. д.), гарантирующие невозможность их случайного уничтожения. Персональная ответственность за сохранность регистрационных записей возложена в подразделениях предприятия на ответственных по подразделению.

5.4.5 Образцовое ИО в цепи прослеживаемости.

5.4.5.1 Все ИО поверяются с использованием:

– измерительных эталонов;

– стандартных образцов;

– образцовых измерительных приборов/поверочных установок;

– поверочных схем;

– методик измерений, которые передают размеры единиц физических величин от соответствующих эталонов и более точного ИО рабочему ИО (поверяемому/калибруемому), обеспечивая при этом цепь прослеживаемости.

5.4.5.2 Образцовое ИО в соответствии с требованиями план-графика проходит обязательное подтверждение пригодности к применению, статус которого подтвержден установленным этикетированием и регистрационным документом (протокол, свидетельство, аттестат, журнал и т. д.)

5.4.5.2.1 Поверку образцового ИО проводят органы Государственной метрологической службы (КЦСМиС).

5.4.5.3 К применению допускается образцовое ИО прошедшее подтверждение, имеющее формы записи данных оборудования (протокол, свидетельство, аттестат, журнал и т. д.) удостоверяющие источник получения, дату, недостоверность измерения и условия для которых были получены эти результаты.

Каждый документ подписан уполномоченным лицом, удостоверяющим правильность результатов.

5.4.5.4 Все документированные свидетельства о проведении поверок в цепи прослеживаемости хранятся у ГМ, при этом приняты все необходимые меры (специальные шкафы, сейфы и т. д.), гарантирующие невозможность их случайного уничтожения. Ответственность за сохранность записей несет ГМ.

5.4.5.5 Номенклатура, используемого образцового ИО, утверждена перечнями. Каждая единица образцового ИО поставлена на учет (журнал учета, паспорт и т. д.). Учетный документ содержит следующие реквизиты:

– наименование;

– предприятие-изготовитель (фирма);

– тип(марка), заводской и инвентарный номер;

– дату изготовления, получения, ввода в эксплуатацию;

– данные о неисправностях, ремонте и техобслуживании;

– дату последней поверки;

– межповерочный интервал (МПИ);

– дату очередной поверки.

5.4.5.6 Образцовое ИО содержится в условиях обеспечивающих сохранность и защиту от повреждений и преждевременного износа (специальные стеллажи, шкафы, тара). Ответственность за состояние и сохранность образцового ИО возложена на ответственных, назначенных ГМ.

5.4.6 Выбор образцового ИО.

5.4.6.1 Выбор образцового ИО осуществляется в соответствии с требованиями действующих НД, регламентирующих этот выбор для данного вида измерения.

5.4.6.1.1 Выбранное образцовое ИО (эталоны, стандартные образцы, образцовые измерительные приборы, поверочные схемы, методики измерений):

– обеспечивает оптимальные условия передачи значения единицы;

– сводит к минимуму потери точности;

– устанавливает оптимальное соотношение погрешностей образцового и поверяемого/калибруемого ИО.

5.4.6.1.2 Классификацию, назначение, общие требования к применению, хранению эталонов единиц физических величин устанавливает ГОСТ 8.057-80; ГОСТ 8.0372-80.

5.4.6.1.3 Стандартные образцы используются для обеспечения единства измерения методами сравнения. Сравнение выполняется на базе требований к стандартным образцам, установленных ГОСТ 8.315-91. Выбор образцовых измерительных приборов и установок поверочных осуществляется в соответствии с требованиями МИ 1318-86. Выбор методик выполнения измерений осуществляется в соответствии с требованиями ГОСТ 8.010-90; МИ 1967-89.

5.4.7 Средства контроля, для которых не существует ссылок на национальные эталоны. Для визуального контроля:

– состояния поверхности (утяжки, отпечатки формующей оснастки облой, заусенцы и т. д.);

– качества покрытия;

– внешнего вида соединений (сборочных, паяных, сварных и т. д.);

– цветового решения поверхностей;

– оценки внешнего вида покупных изделий и материалов при входном контроле используют образцы-эталоны. Ответственность за учет, хранение, периодическую сверку образцов-эталонов возложена на ГМ.

5.4.8 Временные интервалы между подтверждениями.

Цель периодического повторного проведения поверок/калибровок ИО, через соответствующий интервал времени, межповерочные и межкалибровочные интервалы (МПИ и МКИ), состоит в гарантии того, что ИО не претерпело ухудшения точности и в предотвращении использования его, если существует значительная вероятность получения ошибочных результатов измерений.

5.4.8.1 МПИ (МКИ) устанавливаются либо в часах наработки, либо в календарном времени.

МПИ, для ИО, подлежащего обязательной государственной поверке, устанавливаются Госстандартом и указываются в периодически издаваемых перечнях.

5.4.8.2 В соответствии с установленными МПИ (МКИ), на все единицы ИО составлены годовые, календарные планы-графики в виде перечней, с указанием МПИ (МКИ), сроков поверки/калибровки и другие формы документов (картотеки, и т. д.)

Годовые планы-графики периодической поверки ИО составляются ГМ, согласовываются с органами Госстандарта и утверждаются заместителем генерального директора по качеству предприятия.

Годовые планы-графики периодической калибровки составляются ГМ и утверждаются заместителем генерального директора по качеству предприятия.

Годовые планы-графики периодической калибровки линейно-углового и контрольного ИО, утвержденные заместителем генерального директора по качеству предприятия, составляет ГМ.

5.4.8.3 Корректировку планов-графиков проводит ГМ:

– при изменении МПИ (МКИ);

– при переиздании;

– при передаче ИО на длительное хранение;

– при снятии с учета,

и несет личную ответственность за ее правильность.

5.4.9 Анализ информации об ИО, которое не прошло подтверждение, через определенный промежуток времени.

5.4.9.1 В случае обнаружения систематического отступления от МПИ (МКИ), по причине ухода метрологических характеристик за пределы допустимых значений, «однородной» группы или отдельным ИО, ИТР устанавливают причину/причины выхода ИО из строя:

– неверно назначен МПИ (МКИ);

– неадекватные рабочие условия;

– несоответствие персонала;

– несоответствие образцового ИО и т. д.

анализируя их по регистрационным записям (протоколы, журналы регистрации, акты ревизий, дефектные карты, и т. д.).

5.4.10 Решение о введении корректирующих действий. По результатам анализа ИТР совместно с ГМ принимают решение о введении корректирующих действий.

5.4.11 Корректирующие действия. Корректирующие действия: уменьшение МКИ, замена персонала на более квалифицированный или переподготовка; выбор образцового ИО и т. д.

5.4.12 Оценка корректирующих действий. Оценка корректирующих действий и ранее назначенных МКИ проводится на основе статистической обработки основных показателей надежности:

– вероятности безотказной работы в течение определенного промежутка времени;

– интенсивности отказов;

– наработки на отказ, накопленных в период эксплуатации, поверки/калибровки ИО, с учетом других наиболее важных факторов:

– данные о тренде, полученные по результатам предыдущих поверок/калибровок;

– журнал записи проведения техобслуживания;

– напряженность и жесткость режимов;

– тенденция к износу и дрейфу характеристик;

– условия окружающей среды;

– искомая точность измерения;

– дефектность ИО;

– стоимость поверок/калибровок.

Сбор статистической информации ведется ГМ по видам измерений, постоянно, на основании перечня утвержденного главным метрологом.

Полученная информация регистрируется:

– в журналах регистрации поверочных/калибровочных работ;

– в протоколах поверки/ калибровки;

– паспортах;

– дефектных картах.

5.4.12.1 Анализ статистической информации. При анализе статистических данных учитываются только «скрытые» отказы, уходы точностных характеристик за пределы допустимых значений:

– нестабильность нуля и т. д.

5.4.12.2 Оформление отчета. Результаты оценки правильности ранее назначенных и откорректированных МКИ оформляются в виде отчета, который утверждается главным метрологом.

Техническое решение передается ГМ, для проведения корректировки.

5.4.12.3 Корректировка МКИ. На основании технического решения ГМ проводит корректировку план - графиков и паспортов.

5.4.13 Несоответствующее ИО.

5.4.13.1 Подтверждение пригодности ИО. При обнаружении в эксплуатации ИО, которое имеет:

– просроченную дату поверки/калибровки;

– явные поломки;

– утраченную этикетку;

– поврежденную пломбу, поврежденное поверительное клеймо,

немедленно изымается из эксплуатации и передается ГМ на внеочередную поверку/калибровку, а ИО с явной поломкой для принятия решения: отправить в ремонт или забраковать. Результаты внеочередной поверки/калибровки регистрируются в документах удостоверяющих подтверждение (протокол, свидетельство, журнал, паспорт и т. д.).

5.4.13.2 Решение о соответствии установленным требованиям. По результатам подтверждения принимается решение о соответствии установленным требованиям:

– если точностные характеристики ИО позволяют делать замеры заданных характеристик, ИО признают годным;

– если точностные характеристики не позволяют делать замеры заданных характеристик, ИО признают непригодным к эксплуатации;

– если по каким либо причинам невозможно принять однозначное решение, то такое ИО маркируется соответствующим образом и, до принятия решения, хранится в специально отведенном месте или в специально пломбируемой таре, что исключает возможность его случайного попадания в эксплуатацию.

5.4.13.3 Решение о дальнейших действиях с ИО. Если ИО признано годным, то его допускают к дальнейшей эксплуатации в установленном на предприятии порядке, при этом дата очередной поверки/калибровки остается прежней.

Если ИО признано непригодным к дальнейшей эксплуатации, ИТР устанавливают причину/причины выхода ИО из строя и назначают корректирующие действия.

5.4.13.4 Ремонт проводят в соответствии с требованиями записей об обнаруженных дефектах.

5.4.13.5 Брак. Подразделение, на основании извещения о браке, списывает ИО в установленном на предприятии порядке.

5.4.14 Обеспечение пригодности ИО. Качество ИО в эксплуатации обеспечивается четким, последовательным исполнением операций, характеризующихся:

– номенклатурой ИО (новые, имеющие гарантии, введенные в эксплуатацию после ремонта и т. д.), у которых обнаружены дефекты;

– видами дефектов (загрязненность, поломки, нарушение работоспособности, отклонение метрологических характеристик от нормы);

– исходными причинами возникновения дефектов (низкое качество изготовления).

При обнаружении неточности или дефектов иного рода, ИО подвергается юстировке, разборке, ремонту для восстановления его нормального функционирования.

ИО подвергается: текущему, среднему, капитальному, планово-предупредительному ремонту и регулированию (юстировке).

При проведении текущего ремонта ИО устраняются мелкие неисправности, восстанавливаются отдельные детали или элементы схем, регулируются и настраиваются отдельные узлы, что обеспечивает его нормальную эксплуатацию.

При среднем ремонте ИО восстанавливают или заменяют изношенные, поврежденные узлы, блоки и обязательно проверяют техническое состояние отдельных его частей, проводят чистку и полную регулировку (юстировку).

– атмосферное давление;

– вибрация;

– и другие факторы, влияющие на результаты измерений.

Требования условий эксплуатации и хранения: диапазоны измерений; максимальные нагрузки; граничные условия окружающей среды, обеспечивающие правильное использование ИО, установлены в нормативной, эксплуатационной документации и технических условиях.

Подтверждением того, что ИО было поверено/откалибровано, отремонтировано, эксплуатируется и хранится в условиях, установленных требований, являются регистрационные записи в специальных журналах, где, ежедневно, регистрируются фактические значения факторов (температура, влажность, и т. д.), влияющих на результаты измерений.

Ответственность за регистрацию фактических значений факторов, влияющих на результаты измерений в процессе эксплуатации и хранении, в подразделениях предприятия, возложена на ответственных ИТР по подразделениям, назначенных приказами руководителей подразделений.

5.4.16 Документация на рабочих местах. ГМ имеет достаточную базу НД (СТП, ГОСТ, МИ, ТУ, инструкции и т. д.), необходимую для проведения подтверждений. Вся НД ставится на учет, регистрируется в журнале регистрации. В процессе эксплуатации, постоянно, НД корректируется по поступающим извещениям об изменениях, обновляется, изымается устаревшая, вводится новая.

Аннулированная, замененная документация изымается из обращения, маркируется соответствующим образом и оставляется на хранение, для справок, в специально отведенном месте, что исключает ее попадание в эксплуатацию.

На рабочие места НД выдается под роспись получателя, который несет личную ответственность за ее сохранность в эксплуатации.

5.5 ОБОРУДОВАНИЕ (парк контрольного и измерительного оборудования).

5.5.1 Проверка состояния парка оборудования. ИО поступившее на УНР № 000 , прошедшее входной контроль подвергается обязательной исходной проверке для оценки требуемой точности (смещения и сходимости), что повышает надежность информации о фактическом состоянии ИО.

На каждую единицу ИО, прошедшую проверку и подтвердившую соответствие требуемой точности оформляется паспорт, который содержит следующие реквизиты:

– наименование, тип, заводской и инвентарный номер, год выпуска;

– предел измерений, класс точности или допустимую погрешность;

– МПИ/МКИ;

– дату проведения поверки/калибровки;

– дату проведения очередной поверки/калибровки;

– место установки;

– номер протокола, заключение годен/негоден;

– подпись поверителя/калибровщика;

– дату ремонта, краткую характеристику ремонта и подпись.

ИО, у которого в результате поверки выявлены несоответствия требуемой точности не может быть использовано в эксплуатации и подлежит возврату поставщику. На такое ИО выдается заключение о несоответствии требуемой точности за подписью главного метролога.

Для предотвращения случайного попадания в эксплуатацию, такое ИО изолируется в специально отведенном месте и хранится там до отправки. К эксплуатации допускается ИО прошедшее проверку оценки требуемой точности и признанное годным, что подтверждается регистрацией в журнале первичного учета и оформлением паспорта.

5.5.2 Учет контрольного, измерительного оборудования. ИО допущенное к эксплуатации ставится на учет:

– первичный;

– оперативный технический;

– документальный.

Учет (первичный, оперативный, технический, документальный) осуществляет ГМ. В регистрационный журнал первичного учета вносится информация об ИО (кроме нестандартного ИО, изготовленного для контроля линейно-угловых величин) и присваивается ему инвентарный номер.

Регистрация в журнале первичного учета удостоверяет тот факт, что ИО становится объектом ведомственного метрологического контроля и подлежит обязательному введению в план-график периодической поверки/калибровки.

Оперативный технический учет осуществляется при помощи картотек составленных из паспортов и карточек (соответствующей формы), содержащих технические характеристики, куда вводятся дополнительные ведения и отметки о состоянии ИО:

– тип поверки (поверка/калибровка);

– МПИ/МКИ;

– дату последней и очередной поверки/калибровки;

– номер подразделения, где эксплуатируется ИО;

– тип и номер испытательного оборудования, на котором устанавливается ИО;

– место проведения поверки/калибровки;

– отметку о длительном хранении;

– отметку о ремонте, дату ремонта, краткую характеристику ремонта и подпись;

– заключение годен/негоден, подпись поверяющего/калибровщика и т. д.

Картотеки оперативного технического учета содержат информацию, наглядность которой о состоянии и движении ИО позволяет оперативно принимать организационные меры по предотвращению попадания в эксплуатацию ИО с недостоверной измерительной информацией, повышает качество и степень использования ИО.

Ответственность за своевременную постановку ИО на учет несут руководители подразделений.

5.5.3 Доработка парка оборудования. В процессе эксплуатации парк оборудования обновляется; изымается устаревшее, пришедшее в негодность; вводится новое.

Цель доработки парка оборудования – поддержание ИО в постоянной готовности к выполнению измерений.

Потребность предприятия в ИО определяется по годовым заявкам подразделений, эксплуатирующих ИО, которые проходят обязательное согласование с ГМ.

ИО пришедшее в негодность, устаревшее, забракованное изымается из обращения, ответственным по подразделению, и помещается в места промежуточного хранения (изолятор брака) или в специально маркированную тару (пломбируемую при необходимости), исключая этим возможность преднамеренного использования ИО в эксплуатации.

СКП=0,5 мм/км

Периметр 4-10 км

Высотный стенд

Высотный базис

Образцовый нивелир

Рабочие эталоны гравиметрических измерений

Баллистический гравиметр

Маятниковый комплекс

Гравиметрические полигоны

Фундаментальный гравиметрический пункт

Установка для поверки гравиметров

Прочие эталоны измерений геодезического назначения

Прибор для исследования цапф астрономических теодолитов

Компаратор оптико-механический

Координатный геодезический полигон

Установка «Искусственная звезда»

Установка для исследования лимбов угломерных приборов

Контрольная сетка

Установка для поверки нивелиров

Раздел 2. Средства измерений геодезического назначения

Угломерные приборы

Теодолиты высокоточные

Теодолиты точные

Теодолиты технические

Т15, Т30, Т60

Гиротеодолиты

Ги-Б2, Ги-Б21, ГТЗ

Гиронасадки

Буссоли геодезические

БШ-1, БК, ОБК, БС-1

Транспортиры геодезические

ТГ-А, ТГ-Б

Эклиметры

Теодолиты электронные с цифровым отсчетом

Приборы для линейных измерений

Светодальномеры

Светодальномеры

Ленты землемерные

Рулетки металлические

20, 30, 50, 100 м

Радиодальномеры

Геодезические высотомеры

Нивелиры высокоточные

Нивелиры точные

Нивелиры технические

Н-5, Н-10, Н-10КЛ

Нивелиры шланговые

Рейки нивелирные

РН-05, РН-3, РН-10

Комбинированные геодезические приборы и системы

Кипрегели

Тахеометры номограммные

Тахеометры электронные

Геодезическая спутниковая аппаратура

Гравиметрические приборы

Гравиметры наземные

Гравиметры морские

Раздел 3. Средства измерений общетехнического назначения , используемые в геодезической и картографической деятельности

Средства измерений геометрических величин

Линейки измерительные

Штангенинструмент

ШЦ, ШГ, ШР

Микрометры окулярные винтовые

Индикаторы часового типа

Квадранты

КО-10, КО-60

Микроскопы инструментальные

Средства измерений механических величин

Весы товарные

Весы настольные

Весы циферблатные круговые

Динамометры

Радио - и электроизмерительные приборы

Источники постоянного тока

Частотомеры электронно-счетные

ЧЗ-61, ЧЗ-64, ЧЗ-49, ЧЗ-57

Осциллографы

С1-68, С1-73, С1-76,

С1-55, С1-69, С1-96,

Амперметры, миллиамперметры, вольтметры постоянного и переменного тока

Д523, Д530, Д566, Д5075, Д5081

Комбинированные приборы

Ц4312, Ц4315, Ц4324, Ц4340

Вольтметры универсальные диалоговые цифровые

ГЗ-102, ГЗ-118, ГЗ-112,

Генераторы измерительные

Средства оптических и измерений

Люксметры

Денситометры

Сенситометры

Средства измерений времени

Хронометры

6МХ, «Альтаир-М»

Секундомеры механические

Метеорологические приборы

Психрометры аспирационные

Барометры

Термометры

Анемометры ручные

Примечание

1. Подгруппы средств геодезических измерений, обозначение типов и периодичность поверок геодезических приборов и инструментов приведены из «Перечня средств измерений, применяемых на геодезических работах, подлежащих поверке» (ЦНИИГАиК М., 1994).

Руководитель разработки,

Начальник ПТО «433 ВСУ»

Ответственный исполнитель,

руководитель службы качества

Согласовано:

Заместитель генерального директора

Чтобы иметь уверенность в правильности принимаемых решений, основанных на результатах измерений, на предприятии должна существовать система управления измерениями, в рамках которой необходимо осуществлять постоянное управление всеми средствами измерений, используемыми при разработке, производстве, монтаже и обслуживании продукции.

Система управления измерениями – это совокупность взаимосвязанных или взаимодействующих элементов, необходимых для достижения метрологического подтверждения пригодности и постоянного управления процессами измерения

В сферу действия системы управления измерениями входит измерительное оборудование.

Измерительное оборудование – это средства измерения, программные средства, эталоны, стандартные образцы и (или) вспомогательная аппаратура или комбинация из них, необходимые для выполнения процесса измерения

Система управления измерениями включает такие средства измерений, как калибры, инструменты, датчики, раз меточные плиты, специальное испытательное оборудование и соответствующее программное обеспечение для проведения испытаний. Кроме того, по мере необходимости управление распространяется на технологическую оснастку, различные приспособления (например, испытательные стенды), сравнительные эталоны и контрольно-измерительную аппаратуру, которые могут оказать влияние на заданные характеристики продукции или производственного процесса.

Основными задачами, которые решаются системой управление измерениями, являются метрологическое подтверждение пригодности измерительного оборудования и определение их метрологических характеристик.

Метрологическое подтверждение пригодности – это совокупность операций, необходимая для того, чтобы обеспечить соответствие измерительного оборудования требованиям, отвечающим его назначению

Метрологическое подтверждение пригодности обычно включает калибровку и (или) поверку, любую необходимую юстировку или ремонт и последующую перекалибровку, сравнение с метрологическими требованиями для предполагаемого использования оборудования, а также любое требуемое пломбирование и маркировку. Метрологическое подтверждение пригодности не выполнено до тех пор, пока пригодность измерительного оборудования для использования по назначению не будет продемонстрирована и задокументирована. Требования к использованию по назначению включают такие характеристики, как диапазон, разрешающая способности, максимально допустимые погрешности и т.д. Требования к метрологическому подтверждению пригодности обычно отличаются от требований на продукцию и в них не регламентируются.

Метрологическая характеристика – это отличительная особенность, которая может повлиять на результаты измерения

На предприятии необходимо разработать документированные процедуры статистического регулирования, технического обслуживания и калибровки контрольного, измерительного и испытательного оборудования (включая программное обеспечение проведения испытаний). Под калибровкой, согласно ИСО 10012, понимается совокупность операций, которая устанавливает при определенных условиях соотношение между показателями измерительных приборов или измерительных систем или значениями, воспроизводимыми мерами или стандартными образцами, и соответствующими значениями величин, воспроизводимыми исходными эталонами. Результаты калибровки позволяют оценить погрешность показания средства измерения, измерительной системы или меры либо приписать значения отметкам на произвольных шкалах.

Для каждого средства измерения, используемого в целях обеспечения качества, на предприятии должна быть установлена документированная процедура его калибровки с отдельными сведениями: о типе средства, объеме калибровки, интервалах и методах калибровки, критериях выдачи разрешения на его использование и о проведенных с ним мероприятиях при его неудовлетворительном техническом состоянии. Предприятие должно обеспечить соблюдение этой процедуры на протяжении всего срока службы средства измерения. Неисправные или с истекшим сроком калибровки средства измерений должны быть изолированы и защищены от доступа к ним неуполномоченных лиц.

При использовании программного обеспечения или сравнительных эталонов как испытательных средств они должны быть проверены с целью подтверждения их пригодности для контроля и испытаний принимаемой продукции. Поверка проводится до допуска программного обеспечения или сравнительных эталонов к использованию в процессе производства, монтажа или технического обслуживания. Повторная поверка проводится через определенные промежутки времени. Протоколы поверок служат доказательством управления контрольным, измерительным и испытательным оборудованием.

Процедуры управления контрольным, измерительным или испытательным оборудованием и методами испытаний включают:

Установление и выбор соответствующих параметров измерений, в т.ч. диапазона, точности, сходности и устойчивости в заданных условиях,

Исходную проверку оборудования до первоначального его использования для оценки требуемой точности (смещения и сходимости);,

Периодический возврат для проведения наладки, ремонта и повторной поверки с учетом технических требований изготовителя, результатов предыдущей поверки, порядка и интенсивности использования, чтобы обеспечить требуемую точность в процессе эксплуатации,

Документальное подтверждение однозначности обозначения измерительных средств, периодичности проведения повторной поверки, положения дел в сфере проведения поверок и порядка отзыва, транспортировки, хранения, наладки, ремонта, поверки, установки и эксплуатации,

Связь средств измерений с исходными эталонами известной точности и стабильности, предпочтительно с эталонами, признанными на национальном и международном уровнях; в случае отсутствия таких эталонов в документах указывается, что именно послужило основой для проведения поверки.

Управление контрольным, измерительным и испытательным оборудованием является функцией метрологической службы предприятия.

Метрологическая служба – это организационная структура, несущая ответственность за определение и внедрение системы измерительного контроля

Деятельность метрологической службы предприятия осуществляется по трем основными направлениям: метрологическое обеспечение производства, надзор за средствами измерений, техническое обслуживание и ремонт средств измерений.

Метрологическое обеспечение производства предполагает реализацию следующих мероприятий: определение потребности в средствах измерений; методическое руководство по обеспечению единства и достоверности измерений; проведение анализа причин брака и нарушений технологических режимов, связанных с состоянием средств измерений; проведение метрологической экспертизы нормативной, конструкторской и технологической документации

Похожая информация.