Федеральное агентство по образованию Российской Федерации.

Томский Политехнический Университет

Химико-технологический факультет

Кафедра: ЭБЖ

Реферат

Безопасность и охрана труда при производстве

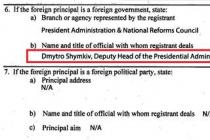

Выполнил: студент гр. 5А63

Яркова Анна

Проверил: Доцент кафедры ЭБЖ

Чулков Н.А.

Введение 2

1.Производственная санитария 3

1.1 Воздушная среда 3

1.2 Метеорологические условия 4

1.3 Вентиляция 5

1.4 Освещение 6

1.5 Шумы и вибрация 8

2.Техника безопасности 10

2.1 Техника безопасности при разработке генплана

предприятия 10

2.2 Обязательные условия безопасного ведения процесса 10

2.3 Электробезопасность 11

2.4 Пожаровзрывобезопасность 12

2.5 Аварийные ситуации 14

3. Охрана окружающей среды 15

3.1 Выбросы газов в атмосферу 16

Список литературы 17

Введение

На любом этапе развития общества, создание наиболее благоприятных условий для высокопроизводительного труда является одним из главнейших направлений деятельности любого предприятия.

Забота о создании здоровых и безопасных условий труда всегда находилось в центре внимания. Решение теоретических и практических задач, связанных с этой проблемой, были направлены многочисленные технические, экономические, организационные и правовые мероприятия. Охрана труда включает в себя вопросы трудового законодательства, техники безопасности, производственной санитарии, гигиены труда, противопожарной безопасности, а также осуществление контроля и надзора за выполнением требований норм и правил по охране труда.

Особенно важное значение безопасная организация производственных процессов имеет на предприятиях химической промышленности и в химических лабораториях, где применяются едкие, токсичные, пожаро– и взрывоопасные вещества. Во многих химических производствах существует опасность аварий, пожаров и отравлений, предотвращение которых зависит от строгого соблюдения норм и правил охраны труда. В связи с этими вопросами охраны труда в химических отраслях занимается Всесоюзный Научно-исследовательский институт техники безопасности в химической промышленности (ВНИИТБХП) и множество лабораторий отраслевых институтов.

Современные энерготехнологические агрегаты производства аммиака представляют собой органичное соединение химико-технологических и теплотехнических процессов. Они включают в себя тепло и массообмен в условиях высоких температур и давлений. При работе с такими агрегатами обслуживающий персонал имеет дело с токсичными, горючими и взрывоопасными веществами, находящимися под давлением до 32МПа в широком диапазоне температур от 40 до 500°С. Поэтому при проектирование производств аммиака осуществляют целый комплекс мероприятий по технике безопасности и обеспечивают санитарно-гигиенические условия, устраняющие производственный травматизм и профессиональные заболевания.

1.Производственная санитария

Производственная санитария – система организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих воздействие на рабочих вредных производственных факторов. ССБТ ГОСТ 12.0.002-74. Также существуют нормы, которые необходимо соблюдать при проектировании предприятия.

1.1 Воздушная среда.

Загрязнение воздушной среды производственных помещений вредными веществами может привести к производственным травмам, к профессиональным заболеваниям и отклонениям в состоянии здоровья настоящего и последующих поколений.

В аммиачном производстве применяются следующие опасные для обслуживающего персонала вещества:

Гидрозингидрат (N 2 H 4 ·2H 2 O) – вызывает раздражение слизистых оболочек верхних дыхательных путей и глаз, нарушение функций центральной нервной системы, оказывает раздражающее действие на кожу человека. ПДК в воздухе 0,1мг/м 3 II кл.

Тринатрийфосфат (Na 3 PO 4 ·12H 2 O) – в пылевидном состоянии вреден для дыхательных путей, слизистых оболочек, кожи и глаз. ПДК в воздушной зоне производственных помещений 10мг/м 3 IIIкл.

Моноэтаноламин – оказывает токсическое влияние на центральную нервную систему: смертельная доза – 1г на 1кг веса человека. ПДК в воздухе рабочей зоны 0,5мг/м 3 II кл.

Натр едкий – действует на ткани человека прижигающим образом. Особо опасно попадание в глаза, при этом происходит помутнение роговицы и поражение радужной оболочки и как следствие слепота. ПДК в воздухе рабочей зоны 50мг/м 3 IV кл.

Бихромат натрия – обладает токсическими свойствами, вызывает раздражение слизистых оболочек, кожи и поражение желудочно-кишечного тракта. ПДК бихромата натрия в воздухе (в пересчете на Cr 2 O 3) 0,1мг/м 3 II кл.

Карбонат калия (поташ) – вдыхание пыли может вызвать раздражение верхних дыхательных путей, желудочно-кишечные заболевания.

Оксид ванадия (V) – яд с весьма разнообразным действием на организм: вызывает изменения в кровообращении, органах дыхания, нервной системе, вызывает воспалительные и аллергические заболевания кожи, обладает раздражающим действием. Для пыли V 2 O 5 ПДК в воздухе рабочей зоны 0,5мг/м 3 II кл., для дыма - 0,1мг/м 3 II кл.

Аммиак – вызывает острое раздражение и ожоги слизистых оболочек, слезотечение, удушье. ПДК - 20мг/м 3 IV кл.

Необходимо соблюдать в цехе некоторые общие правила поведения на рабочем месте:

Носить спецодежду;

Иметь при себе средства защиты от возможных вредностей;

Знать местонахождения аптечки и уметь оказать пострадавшему первую помощь;

Не принимать пищу на рабочем месте.

Индивидуальные средства защиты:

Хлопчатобумажная спецодежда с огнестойкой пропиткой;

Резиновые перчатки;

Кожаные ботинки на латунных гвоздях;

Рукавицы брезентовые или комбинированные;

Фартук прорезиненный;

Сапоги резиновые;

Куртка хлопчатобумажная на утеплённой прокладке;

Брюки хлопчатобумажные на утеплённой прокладке.

В цехе должны проводиться такие мероприятия как:

1. инструктаж вводный

2. инструктаж на рабочем месте

3. инструктаж периодический

4. инструктаж внеплановый

5. ежегодный профосмотр.

1.2 Метеорологические условия

Метеорологические условия производственной среды зависит от физического состояния воздушной среды и характеризуется следующими основными метеорологическими элементами:

Температурой;

Влажностью;

Скоростью движения воздуха;

Тепловым излучением от нагретых поверхностей оборудования и обрабатываемых материалов.

Совокупность этих факторов, характерных для данного производственного участка, называется микроклиматом.

Метеорологические условия производственной среды регламентируются «Санитарными нормами проектирования промышленных предприятий» (СН245-71) .

Для теплого периода года оптимальные параметры микроклимата следующие: температура на 3°С выше чем в холодное время, относительная влажность для всех категорий работ 60-40%, скорость движения воздуха 0,1м/с. По ГОСТу 12.1.005-88.

Нормы температуры, относительной влажности и скорости

движения воздуха в производственных помещениях.

Для обеспечения метеорологических условий и поддержания теплового равновесия между человеческим телом и окружающей средой на промышленных предприятиях проводится ряд мероприятий. Основные из них следующие:

Производят теплоизоляцию оборудования, аппаратов, коммуникаций и других источников, излучающих на рабочее место тепло. Теплоизоляцию надо делать с таким расчетом, чтобы температура наружных стенок не превышала 45°С.

Механизация и автоматизация тяжелых и трудоёмких работ, выполнение которых сопровождается избыточным теплообразованием в организме человека.

Основным средством для поддержания нормальных метеорологических условий является вентиляция.

1.3 Вентиляция

Для предотвращения накопления газов во взрывоопасных концентрациях, или в концентрациях превышающих санитарные нормы, в нормальных условиях эксплуатации предусмотрены непрерывно действующая принудительная приточная и естественная вытяжная вентиляция.

В машинном зале компрессии предусмотрена приточная вентиляция (8 – кратная смена объёма в час).

Для оповещения о нарушениях в работе приточных вентиляционных агрегатов предусмотрена звуковая и световая сигнализация с выносом на щит УПУ. Предусмотрена так же подача воздуха к местам у компрессоров, возле которых наиболее продолжительное время находится персонал в период пусконаладочных работ. Подачу воздуха осуществляют от самостоятельной приточной вентиляционной системы.

Кроме постоянно действующих приточных вентиляционных систем, в машинном зале компрессии, предусмотрено устройство аварийной приточной вентиляции с удалением воздуха естественным путём – через шахты в кровле здания, обеспечивающие 8 – кратный воздухообмен. Приёмники для конденсатных насосов и водопроводные каналы обеспечиваются постоянно действующей приточной вентиляцией, обеспечивающей 10 – кратный воздухообмен.

Аммиак - бинарное соединение азота с водородом (химическая формула NH3) - важнейшее из нескольких известных водородных соединений азота.

Водным аммиаком называют раствор аммиака в воде. Водный аммиак – это прозрачная жидкость (иногда с желтоватым оттенком), которая имеет резкий запах нашатырного спирта. Такой раствор также известен как аммиачная вода.

Химические свойства аммиака

Аммиак - весьма реакционноспособное соединение. За счёт наличия не поделённой электронной пары у атома N особенно характерны и легко осуществимы для аммиака реакции присоединения.

Благодаря наличию не поделённой электронной пары во многих реакциях аммиак выступает как основание Бренстеда или комплексообразователь.

Получение аммиака водного

Промышленный способ получения аммиака основан на прямом взаимодействии водорода и азота:

N2 + 3H2→2NH3 (при давлении, высокой температуре и катализаторе)

Это так называемый процесс Габера (немецкий физик, разработал

физико-химический основы метода).

Реакция происходит с выделением тепла и

понижением объёма. Процесс получения аммиака проводят при следующих условиях:

температура 500°C, давление 350 атмосфер, катализатор. Выход аммиака при таких

условиях составляет около 3 %.

В промышленных условиях использован принцип

циркуляции - аммиак удаляют охлаждением, а непрореагировавшие азот и водород

возвращают в колонну синтеза. Это оказывается более экономичным, чем достижение

более высокого выхода реакции за счёт повышения давления.

Применение водного аммиака

Наиболее широкое применение аммиак водный получил в химической промышленности, где он является одним из важнейших продуктов. Ежегодный объём его мирового производства достигает 100 миллионов тонн. Аммиачная вода применяется в основном для получения азотных удобрений, таких как нитрат и сульфат аммония, мочевина. Кроме того, она применятся для производства азотной кислоты, соды и полимеров, а также для получения взрывчатых веществ и других продуктов химической промышленности. Будучи слабым основанием, аммиачная вода при взаимодействии с кислотами нейтрализует их. Водный аммиак широко используется в качестве растворителя и в качестве хладагента (R717) в холодильной технике.

Также 10% раствор аммиачной воды, известный как нашатырный спирт применяется, в медицине.

Кроме водного аммиака существует также аммиак водный ЧДА (чистый для анализов), его используют как реактив в медицине и аналитической химии. Также аммиак ЧДА применяется на химических производствах для получения химически чистых веществ.

Вода аммиачная (аммиак водный) применяется в сельском хозяйстве, как удобрение, в животноводстве для аммонизации кормов. Также вода аммиачная применяется как хладагент в холодильной технике.

В промышленности вода аммиачная используется в производстве удобрений, таких как аммиачная селитра, карбамид, аммофос и других азотных удобрений, используется в производстве красителей, кальцинированной соды, электролитическом производстве марганца, производстве ферросплавов. В том числе аммиачная вода может применяться в металлургии и на фармацевтических производствах.

Транспортировка и хранение

Аммиачная вода может храниться в стальной или стеклянной таре, в ней же можно её и перевозить.

Жидкий аммиак транспортируют в специальных аммиачных железнодорожных и автомобильных цистернах (химических цистернах), в стальных баллонах, в танкерах и по трубопроводу.

Температура охлажденного жидкого аммиака, измеряемая на фланце, соединяющем трубопроводы загрузочной линии и танкера, не должна превышать -31,5°С.

Транспортирование жидкого аммиака в железнодорожных и автомобильных цистернах осуществляется в соответствии с правилами перевозки опасных грузов, действующими на данном виде транспорта.

Водный аммиак транспортируют железнодорожным, автомобильным и водным транспортом в герметичных транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Продукт марки А транспортируют в железнодорожных цистернах и

аммиаковозах.

Продукт марки Б транспортируют в цистернах с нижним сливом и

аммиаковозах.

Цистерны заполняют не более чем на 95% по объему. Люки цистерн должны быть опломбированы.

Меры предосторожности

Аммиак при нормальной температуре и атмосферном давлении находится в газообразном состоянии. Газообразный аммиак относится к горючим газам. Температура его самовоспламенения равна 650°С, минимальная энергия зажигания - 680 мДж.

Смесь аммиака с воздухом взрывоопасна при содержании в ней от 15 до 28 объемных долей аммака.

Жидкий аммиак относится к трудногорючим веществам

При загорании газообразного и жидкого аммиака для тушения используют стационарные установки автоматического пожаротушения водой, пеной или негорючими газами.

Аммиак относится к токсичным веществам. Предельно допустимая концентрация аммиака в воздухе рабочей зоны производственных помещений (ПДК) - 20 мг/м3.

Газообразный аммиак вызывает острое раздражение слизистых оболочек, слезоточение, удушье

Жидкий аммиак или струя газа, попадая на кожу человека, вызывает сильные ожоги.

Пораженную кожу следует промыть водой, затем наложить примочки из 3-5%-ного раствора уксусной или лимонной кислоты. В случае попадания жидкого аммиака в глаза их промывают большим количеством воды. При попадании паров жидкого аммиака в органы дыхания пострадавшего следует срочно вывести на свежий воздух.

При работе с жидким аммиаком необходимо соблюдать правила предосторожности - использовать индивидуальные средства защиты: фильтрующий промышленный противогаз марок КД и М, защитный костюм или фартук, для защиты рук от обмораживания - утепленные резиновые перчатки, для защиты ног в зимних условиях - валенки с галошами или войлочные сапоги с резиновой окантовкой на подошве или прорезиненную обувь, а в летний период - резиновые сапоги.

Класс химии есть в каждой школе, каждом вузе и большинстве учебных заведений. Водный аммиак - одно из веществ, которым необходимо оснастить подобный кабинет. Рассмотрим подробнее, что это такое.

Бинарное соединение азота и водорода, химическая формула которого выглядит так: NH3, является важнейшим из водородных соединений азота и называется аммиаком. Всего насчитывается несколько известных соединений водорода с азотом.

Водный аммиак - прозрачная жидкость, представляющая не что иное, как раствор аммиака в воде, имеющая очень резкий запах нашатыря. Другое название раствора, который иногда может иметь желтоватый оттенок - аммиачная вода.

Аммиак технический жидкий;

Водный технический аммиак;

Водный ЧДА.

Химические свойства аммиака

Во время химических реакций во многих случаях, благодаря имеющейся в составе неделимой электронной пары, аммиак выступает в роли комплексообразователя. По-другому это называется основание Бренстеда. Аммиак относится к ряду реакционноспособных соединений. За счет имеющейся в наличии той же неподеленной электронной пары (у атома азота N), для аммиака реакции присоединения являются особенно характерными. Они являются также и легко осуществимыми.

Получение водного аммиака

Немецкий физик открыл физико-химическую основу метода получения аммиака в промышленности. Его именем и назван этот метод - процесс Габера. Этот промышленный способ получения аммиака основан на прямой реакции взаимодействия двух химических элементов: водорода и азота. Формула получения данного соединения при высокой температуре и давлении, с использованием катализатора, выглядит следующим образом:

Для того чтобы процесс получения аммиака по формуле прошел успешно, должны быть соблюдены следующие условия:

Температура - 500 градусов по Цельсию;

Давление - 350 атмосфер;

При использовании катализатора выход аммиака составляет 3%.

В процессе реакции происходит выделение тепла и понижение объема. В условиях промышленности чаще используют принцип циркуляции, когда аммиак удаляется, или изымается, охлаждением. Оставшиеся вне реакции азот с водородом отправляются обратно (в колонку синтеза). Этот процесс более экономичен в отличие от аналогичного, с достижением более высокого выхода, с использованием высокого давления.

Применение

Аммиак водный очень широко применяется в химической промышленности, являясь одним из важных продуктов. Ежегодно в мире производится 100 млн. тонн аммиака. Аммиачная вода используется для производства удобрений на основе азота: нитрата и сульфата аммония, мочевины. Также из нее производят азотную кислоту, кальцинированную соду и полимеры. Используется в процессах производства красителей, марганца, ферросплавов, прочих электролитов. Среди прочих азотных удобрений - аммиачная селитра, аммофоска, карбамид. Аммиачную воду используют и для получения некоторых взрывчатых веществ и прочих химпродуктов, в фармацевтической и металлургической промышленности.

Являясь слабым основанием при взаимодействии с кислотами, аммиачная вода оказывает на них нейтрализующее воздействие. Водный аммиак широко используют для холодильной техники и оборудования. Он является хладагентом (R 717), также может применяться в качестве растворителя.

Нашатырный спирт (10% - ный раствор аммиачной воды) нашел широкое применение в медицинской сфере.

Аммиак ЧДА на водной основе служит в медицине в качестве реактива для проведения анализов. Применяют его и в аналитической химии, и на химических заводах для получения чистых химических продуктов.

Аммиачная вода нашла достаточно широкое применение и в сельском хозяйстве в качестве удобрений и для аммонизации кормов в животноводстве.

Хранение и транспортировка

Перевозить аммиачную воду лучше в стеклянной, либо стальной таре. В ней она может и храниться для удобства транспортировки. Жидкий аммиак перевозят в специальных химических цистернах, предназначенных для автомобильного грузового и железнодорожного транспорта, в стальных баллонах и танкерах, а также путем перемещения по трубопроводу.

Температура жидкого аммиака, охлажденного и готового в транспортировке, не должна превышать - 31.5 градус по Цельсию. Измеряется она на фланце, который соединяет трубопровод танкера и загрузочной линии.

Водный аммиак транспортируют в герметичной таре на железнодорожном, автомобильном и водном видах транспорта в соответствии с правилами транспортировки грузов повышенной опасности, действующими на конкретном виде транспортных средств. Цистерны должны быть заполнены на 95%, не более. Люки обязаны пройти пломбировку и должны быть опечатаны.

Аммиак водный подразделяется на два вида. Продукт марки А транспортируют в аммиаковозах и железнодорожных цистернах. Марка Б перевозится в цистернах, имеющих нижний слив, и в аммиаковозах.

Меры предосторожности

При нормальных показателях температуры и атмосферного давления аммиак имеет газообразное состояние и относится к горючим газам. Аммиачный газ может самовоспламениться при температуре 650 градусов Цельсия, минимальная энергия зажигания составляет примерно 680 мДж.

Смесь аммиака и воздуха в соотношении долей 15-28 к 100 взрывоопасна, а жидкий аммиак относится к классу трудногорючих веществ.

Для тушения возгораний жидкого или газообразного аммиака используют автоматические установки пожаротушения, заправляемые водой, негорючим газом или пеной.

Аммиак является токсичным соединением с предельно допустимой концентрацией активного вещества (ПДК) в воздухе рабочих зон производственных помещений 20 мг/м 3 .

Газообразный аммиак способен вызвать у человека слезотечение и удушье из-за острого раздражения слизистых оболочек горла, носовой и ротовой полости, глаз.

Если струя газа или капля жидкого аммиака попадет на кожу, может получиться сильный ожог. В этом случае область поражения следует немедленно промыть струей проточной холодной воды и наложить примочки (с содержанием 3-5% лимонной или уксусной кислоты).

Если пострадавший надышался воздухом с повышенным содержанием аммиака, ему нужно срочно выйти на свежий воздух, чтобы органы дыхания очистились.

В случае попадания жидкого аммиака на слизистую оболочку глаз, следует быстро промыть глаза струей воды в большом количестве.

Предосторожности при работе с жидким аммиаком

Если ваша работа включает взаимодействие с данным веществом в любом виде, нужно соблюдать правила:

Использовать индивидуальные средства для защиты (противогаз, маску, защитный фартук или костюм;

Руки следует обезопасить от обморожения: надевать утепленные резиновые перчатки;

Для защиты ног зимой на производстве выдаются валенки на резине или войлочные сапоги с резиновой подошвой, летом обуваются резиновые сапоги или другая прорезиненная обувь.

Инструкция по охране труда безопасной эксплуатации аммиачных холодильных систем безопасной эксплуатации аммиачных холодильных систем

1. Общие положения.

1.1. Настоящая инструкция предназначена для работающих на предприятии.

1.2. К выполнению работ допускаются лица:

- Ø Не моложе 18 лет;

- Ø Прошедшие медицинский осмотр;

- Ø Прошедшие вводный инструктаж по охране труда, а также инструктаж по охране труда на рабочем месте;

- Ø Прошедшие обучение безопасным приемам труда на рабочем месте по выполняемой работе.

1.3. Рабочий обязан:

- Ø Выполнять правила внутреннего трудового распорядка.

- Ø Выполнять требования настоящей инструкции;

- Ø Иметь при себе удостоверение о проверке знаний безопасных методов и приемов выполнения работ по основной и смежным профессиям. Периодически не реже 1 раза в год проходить очередную проверку знаний по охране труда согласно утвержденному графику;

- Ø Знать устройство и условия безопасной эксплуатации станков и оборудования, на котором ему приходится работать;

- Ø Сообщать руководителю работ о неисправностях, при которых невозможно безопасное производство работ;

- Ø Пользоваться спец одеждой и индивидуальными средствами защиты, предусмотренными нормами, утвержденными руководителем предприятияю.

- Ø Не допускать присутствия на рабочем месте посторонних лиц;

- Ø Уметь оказывать первую помощь и при необходимости оказывать ее пострадавшим при несчастных случаях на производстве, по возможности сохранив обстановку на месте происшествия без изменения и сообщив о случившемся руководителю;

- Ø Выполнять требования противопожарной безопасности не разводить открытый огонь без специального на то разрешения руководителя работ;

- Ø Периодически проходить медицинский осмотр в сроки, предусмотренные для данной профессии.

1.4. Рабочий должен знать опасные и вредные производственные факторы, присутствующие на данном рабочем месте:

- Ø Возможность травмирования электрическим током при отсутствии или неисправности заземляющих устройств;

1.5. При передвижении по городу по пути на работу и с работы работник обязан соблюдать правила дорожного движения в части, касающейся пешеходов, а при доставке на работу на транспорте в части касающейся пассажиров.

1.6.Работник при выполнении любой работы должен обладать здоровым чувством опасности и руководствоваться здравым смыслом. При отсутствии данных качеств он к самостоятельной работе не допускается.

2. Требования охраны труда перед началом работы.

2.1. Перед началом работы работник обязан:

- Ø Получить от руководителя работ инструктаж о безопасных методах, приемах и последовательности выполнения производственного задания;

- Ø Надеть спец одежду, предусмотренную нормами, привести ее в порядок, застегнуть на все пуговицы, чтобы не было свисающих концов;

- Ø Привести рабочее место в безопасное состояние;

3. Требования охраны труда во время работы.

ТРЕБОВАНИЯ К УСТАНОВКЕ И СОДЕРЖАНИЮ ОБОРУДОВАНИЯ

ХОЛОДИЛЬНОЙ УСТАНОВКИ

1.Машинное отделение или компрессорный зал должны иметь два выхода, максимально отдаленные друг от друга. Двери должны открываться наружу.

2. Для пуска и остановки компрессоров и электродвигателей насосов, мешалок, вентиляторов и машинном отделении устанавливаются только кнопки управления пускателями электродвигателей.

Установка распределительных электрических щитов, рубильников и пускателей в машинном и аппаратном отделении - ЗАПРЕЩАЕТСЯ.

3. Осветительная арматура в машинном и аппаратном отделении должна быть только герметического (взрывозащищенного) исполнения.

4. В машинном отделении, кроме основного, должно быть аварийное освещение от независимого источника.

Для добавления масла в картер необходимо:

Включить масляный насос, открыть маслонаполнительный вентиль на компрессоре;

После заполнения картера маслом до контрольной отметки на указательном стекле. Закрыть маслонаполнительный вентиль и выключить масляный насос.

Для смазки аммиачных компрессоров применяется масло марки ХА-30, ХС-40, "Фригус" .

Остановка компресора:

Закрыть регулирующий вентиль;

Закрыть всасывающий вентиль у компрессора;

При понижении давления в картере до 0 атм. остановить электродвигатель;

После прекращения работы маховика закрыть нагнетательный вентиль у

компрессора;

Закрыть воду на рубашки цилиндров компрессора;

Записать в журнал суточной работы время остановки компрессора.

Регулирование работы холодильной установки

Регулирование работы х/у состоит в подаче необходимого количества жидкого аммиака в испаритель и поддержании нужного температурного режима. В охлаждаемой среде температура рассола должна быть 10-12°, температура ледяной воды 0±2°.

Уровень аммиака в испарителе должен быть на уровне отметки на дистанционных указателях: повышение уровня аммиака сверх отметки влечет влажньм ход.

При правильной работе установки:

Температура испарения аммиака должна быть на 4-6° ниже температуры рассола;

Температура конденсации должна быть на 4-6° выше температуры воды, отходящей

от конденсатора;

Температура всасывания на 5-10° выше температуры кипения;

Температура перегрева сжатых паров аммиака должна соответстврвать

температурам испарения и конденсации и быть в пределах 70-130°;

Всасывающая сторона компрессора (но не цилиндры) должна быть покрыта сухим

инеем;

Нагрев воды в конденсаторе должен составлять 2-3°;

Температура отопленного рассола должна быть на 2° выше холодного рассола;

Уровень аммиака в ресиверах должен быть не выше метки на мерном стекле.

Причины ненормальной работы установки:

Повышенное давление конденсации;

Недостаточная подача на конденсатор охлаждающей воды;

Высокая температура охлаждающей воды;

Неравномерное орошение водой секции конденсатора;

Наличие в аммиачной среде (системе) большого количества воздуха и не конденсирующихся газов;

Переполнение системы аммиаком;

Наружное или внутреннее загрязнение охлаждающей поверхности конденсатора.

Вне машинного отделения поблизости от выхода должен быть расположен

- аварийный выключатель электродвигателей компрессоров и пусковое приспособление для

включения аварийной вентиляции. - Машинное и аппаратное отделение холодильной установки должно иметь

искусственную приточную вентиляцию, обеспечивающую двукратный воздухообмен в час и

вытяжную вентиляцию с трехкратным воздухообменом. Кроме того, в машинном и

аппаратном отделении на случай аварии должна быть предусмотрена аварийная вытяжная

вентиляция, обеспечивающая семикратный обмен воздуха в час. - В каждой холодильной установке должна быть следующая техническая

документация:

Журнал суточной работы холодильной установки;

Технические паспорта на все оборудование, входящее в состав холодильной становки, и шнуровые книги на сосуды, работающие под давлением;

Схема трубопроводов компрессорной;

График выпуска масла из аппаратов холодильной установки;

График профилактических осмотров и ремонтов оборудования холодильной установки;

Ремонтный журнал на все оборудование холодильной установки;

Правила оказания доврачебной помощи при отравлении и поражении аммиаком;

Номера телефонов скорой помощи и пожарной охраны;

Инструкции по эксплуатации оборудования и аппаратов холодильной установки, инструкция по пополнению системы аммиаком, по выпуску масла и воздуха из системы и др. инструкции, вывешенные на видном месте.;

График дежурства обслуживающего персонала установки.

ТРЕБОВАНИЯ К АППАРАТАМ ХОЛОДИЛЬНОЙ УСТАНОВКИ

На все сосуды и аппараты холодильной установки должны быть заведены, а также своевременно и аккуратно заполняться лицом, ответственным за их эксплуатацию, шнуровые книги с занесением результатов очередных и внеочередных освидетельствований, которые проводятся согласно "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением".

На каждом сосуде должна быть установлена табличка размером не менее 200x150 мм со следующими данными:

Давление сосуда и его порядковый номер в установке;

Разрешенное давление;

Год и месяц следующего внутреннего осмотра и гидравлического испытания. Все сосуды и аппараты холодильной установки должны быть.снабжены исправными и проверенными аммиачными манометрами с красной чертой на делении шкалы,

соответствующими разрешенному давлению.

Конденсаторы, испарители, россиверы, промсосуды, фризеры непосредственного испарения должны быть снабжены двумя пружинными предохранительными клапанами, подключенными через специальный трехходовый вентиль. Устанавливать другие запорные органы между сосудом и предохранительном клапаном ЗАПРЕЩАЕТСЯ.

Клапаны должны быть отрегулированы на открывание при давлении: на стороне нагнетания - 18 атм., на стороне всасывания - 12 атм. Выкидные трубы от предохранительных клапанов должны быть выведены в атмосферу на 1 м выше карниза.

Предохранительные клапаны, ежегодно должны близлежащих зданий в радиусе 50 м роверяться (испытываться) механиком холодильной установки, после чего колпак клапана пломбируется и составляется соответствующий акт.

На нагнетательном трубопроводе перед конденсатором или перед маслоотделителем затопленного типа должен быть установлен обратный клапан. На нагнетательном и всасывающем трубопроводе у компрессора должны быть установлены гильзы для термометров. В зимнее время при перерывах в работе холодильной установки и возможности замерзания воды следует спустить воду из охлаждающих рубашек компрессоров, конденсаторов, насосов и трубопроводов.

Система аппаратов и трубопроводов холодильной установки, подлежащая заполнению аммиаком, должна быть после монтажа тщательно продута от влаги и загрязнений и испытана сжатым воздухом (до изоляции трубопроводов). О результатах испытания установки после монтажа составляется акт. Заполнение системы аммиаком должно производиться в соответствии со специальной инструкцией, при этом противоаммиачные противогазы и резиновые"перчатки должны быть наготове.

Аппараты холодильной установки во время эксплуатации могут быть заполнены жидким аммиаком не выше следующих норм в % от своей емкости:

Испарители панельные - 50%;

Испарители кожухотрубные и вертикальнотрубные - 80%;

Батареи непосредственного испарения при безопасной схеме - 60%;

Ресиверы линейные - 50%;

4. Требования охраны труда по окончании работы.

4.1. По окончании работы работник обязан выполнить следующее:

- Ø Привести в порядок рабочее место;

- Ø Убрать инструмент и приспособления в специально отведенные для него места хранения;

- Ø Обо всех замеченных неисправностях и отклонениях от нормального состояния сообщить руководителю работ;

- Ø Привести рабочее место в соответствие с требованиями пожарной безопасности;

- Ø Спец одежду и спец обувь оставить в "грязной" раздевалке, помыться и переодеться.

5 . Действие при аварии, пожаре, травме.

5.1. В случае возникновения аварии или ситуации, в которой возможно возникновение аварии немедленно прекратить работу, предпринять меры к собственной безопасности и безопасности других рабочих, сообщить о случившемся руководителю работ.

5.2. В случае возникновения пожара немедленно прекратить работу, сообщить в пожарную часть по телефону 01, своему руководителю работ и приступить к тушению огня имеющимися средствами.

5.3. В случае получения травмы обратиться в медпункт, сохранить по возможности место травмирования в том состоянии, в котором оно было на момент травмирования, доложить своему руководителю работ лично или через товарищей по работе.

Разработал

Согласовал