О диагностике железобетонных опор

Недавно Управление электрификации и электроснабжения (ЦЭ) МПС РФ совместно с ВНИИЖ-Том разработало техническое указание К-3-94, дополняющее Указания го техническому обслуживанию и ремонту железобетонных опорных конструкций контактной сети К-146-88. Оно предназначено для дистанций электроснабжения, использующих различные методы и средства диагностики железобетонных опор контактной сети.

В новом документе уточнена цель диагностики Она проводится для определения фактической несущей способности конструкций, выявления опор с недостаточной прочностью и предупреждения их падения

Снижение несущей способности опор объясняется преимущественно двумя причинами: старением бетона в надземной части, электрокоррозией арматуры в подземной части конструкций. Старение развивается во всех опорах независимо от рода тягового тока в результате природно-климатических и эксплуатационных воздействий. Оно сопровождается снижением его прочностных характеристик.

Наиболее интенсивно этот процесс протекает в опорах с низким качеством изготовления стоек в суровых климатических условиях. Агрессивная среда ускоряет старение бетона. При хорошем качестве изготовления стоек опор и в умеренных климатических условиях процесс развивается достаточно медленно.

В подземной части опор при отсутствии агрессивности грунтов и незначительном влиянии климатических факторов старение бетона практически не отмечается. Напротив, его прочность со временем даже возрастает. В агрессивных грунтах потеря бетоном своих прочностных свойств определяется видом и содержанием агрессивных веществ.

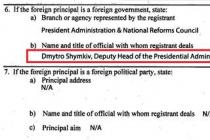

Элекгрокоррозия арматуры в подземной части опор возникает при протекании токов утечки с рельсов по арматуре при низком омическом сопротивлении опор и неисправных защитных устройствах. Наибольшая опасность электрокоррозии арматуры наблюдается в анодных и знакопеременных зонах, когда плотность стекающего тока превышает 0,6 или сопротивление опоры менее 25 Ом на каждый вольт потенциала «рельс - земля».

На участках с опорами, объединенными групповыми заземлениями опасны во всех случаях опоры, омическое сопротивление которых менее 100 Ом. Это объясняется возможностью их разрушения перетекающими оками.

В зависимости от места обследования опор и причин, вызывающих снижение их несущей способности различают диагностику надземной части и подземной части опор. Проверка надземной части позволяет оценить несущую способность опор, которая изменяется вследствие старения бетона и уменьшения его прочностных характеристик. Диагностика подземной части проводится для оценки состояния и несущей способности опор при электрокоррозионном повреждении арматуры, а также в случаях разрушения бетона агрессивными грунтами.

Вид ко: троля зависит от рода тягового тока. Так, на участках переменного тока, где нет электрокоррозионной опасности для арматуры в основном следует диагностировать надземную часть опор. В подземной части диагностику проводят в случаях, когда обнаруживают признаки повреждения опор в надземной части.

Если таких признаков нет, то подземную часть проверяют выборочно на 1 - 2 опорах из каждых 100опор раз в 6 лет На участках постоянного тока в обязательном порядке проводят оба вида диагностики.

В свою очередь, диагностика надземной части опор может быть выборочной или сплошной. Выборочная позволяет установить несущую способность опор, у которых при визуальном осмотре выявлены какие либо повреждения: трещины, выбоины, выветривание поверхностного слоя, его шелушение и т.п., а также замечены прогибы в зоне консоли.

При проведении выборочной диагностики рекомендуется проверять также состояние анкерных опор и опор в кривых малого радиуса независимо от наличия на них повреждений. Первую выборочную проверку необходимо провести не позднее 3 лет после сдачи участка в эксплуатацию. В последующем контроль осуществляют не реже 1 раза в 3 года на участках постоянного тока и 1 раз в 6 лет на участках переменного тока.

Сплошная диагностика необходима для определения фактической несущей способности всех опор. При обычных условиях эксплуатации, когда нет чрезмерной агрессивности среды и признаков ускоренного старения опор, первая сплошная диагностика осуществляется через 20 лет после ввода участка.

При сохранении тех же условий эксплуатации вторая сплошная диагностика проводится через 10 лет после первой Последующие обследования назначают индивидуально для каждого участка в зависимости от состояния опор и с учетом данных предыдущих диагностирований.

На участках с тяжелыми условиями эксплуатации, чрезвычайно агрессивной средой (в зоне промышленных предприятий побережья морей и озер) сплошную диагностику опор необходимо проводить более часто, устанавливая эти сроки, исходя из условий обеспечения безопасности движения поездов.

Надземную часть опор обследуют с помощью ме года неразрушающего контроля. Для этого необходимо использовать измеритель толщины защитного слоя бетона ИЗС-10Н ультразвуковой прибор УК-14ПМ, определяющий прочность бетона. Перед применением приборы должны быть проверены в соответствии с инструкцией по эксплуатации и находиться в работоспособном состоянии.

Рассмотрим последовательность проверки. Вначале по книге опор (форма ЭУ-87) уточняют тип конструкции (СЖБК ЖБК, СК, металлические и др.), ее нормативную несущую способность (3,5; 4,5; 60; 8" 10 те м), назначение (консольная, переходная, анкерная, фиксаторная, жестких поперечин) и срока службы (год установки) Используют также исполнительную документацию, паспорта на конструкции, сохранившуюся на стойках маркировку, результаты внешнего осмотра.

Чтобы установить тип железобетонных стоек опор при отсутствии маркировки и исполнительной документации, рекомендуется пользоваться также прибором ИЗС-10Н. Для этого указатель диаметров на его передней панели устанавливают на цифру «41», а преобразователь перемещают по окружности стойки опоры.

Если показания прибора изменяются от 3 - 4 до 10 -15 мм то данная стойка ЖБК Если стрелка прибора постоянно показывает 15 - 18 мм, то данная стойка СЖБК. Уточненные данные заносят в книгу опор или в ПЭВМ в соответствии с программой «Опоры» НТЦх«Эридан 1».

С учетом данных предыдущих обследований, проведенных в соответствии с требованиями Указаний по техническому обслуживанию и ремонту железобетонных опорных конструкций контактной сети (К-146-88), выбирают опоры с повреждениями и дефектами, а также анкерные опоры и опоры в кривых малого радиуса.

На каждой из них с помощью ультразвукового прибора УК-14ПМ измеряют время распространения ультразвука в бетоне и определяют косвенные показатели, необходимые для оценки несущей способности опор. Изменения и оценка несущей способности опор осуществляется в соответствии с «Рекомендациями по оценке несущей способности центрифугированных железобетонных стоек опор контактной сети ультразвуковым методом».

При сплошной диагностике время распространения ультразвука и несущую способность определяют для всех опор, в первую очередь для наиболее старых конструкций. Результаты анализируют и разделяют опоры на группы в зависимости от их остаточной несущей способности.

К первой группе относят все опоры, у которых измеренные показатели несущей способности не ниже минимального значения, установленного нормативно-технической документации (не менее , где - нормативная мощность стойки, 1,6-минимальный коэффициент запаса). Такие опоры продолжают эксплуатировать без ограничений, следующий срок обследования назначают в соответствии с установленной периодичностью.

Ко второй группе относят все опоры у которых несущая способность оказалась ниже уровня, установленного нормативно-технической документацией (менее ), где но превышает величину нормативного изгибающего момента (более Для таких конструкций определяют их фактическую несущую способность по таблице, указанной в рекомендациях, и вычисляют фактический изгибающий момент от внешней нагрузки в уровне условного образа фундамента (на отметке 0,5 м ниже головки рельса).

Если фактическая несущая способность опор превышает значения (фактический изгибающий момент в уровне условного обреза фундамента от суммарной внешней нагрузки), то такие опоры продолжают эксплуатировать. Однако их обязательно обследуют каждые 3 года В случаях, когда фактическая несущая способность оказывается менее , но более опоры устанавливают на оттяжки и заменяют в течение 2 - 3 лет (в первую очередь - с наиболее низкой несущей способностью).

К третьей группе относят опоры, у которых по данным измерений косвенных показателей несущая способность оказывается ниже минимально допустимого значения, требуемого для восприятия внешних нагрузок Подобные конструкции считают исчерпавшими свой ресурс и меняют. До замены опоры ставят на оттяжки и при возможности частично разгружают.

Диагностика подземной части опор на участках постоянного тока проводится для определения состояния арматуры. Ока включает следующие этапы-оценку электрокоррозионкой опасности для арматуры опор; определение фактического состояния арматуры опор находящихся в опасных в злекрозионном ом отношении зонах.

При этом следует придерживаться следующего порядка. На всех перегонах и участках измеряют потенциалы «рельс - земля» и определяют примерные границы анодных, катодных и знакопеременных участков Потенциальные диаграммы строят в соответствии с Указаниями по техническому обслуживанию и ремонту железобетонных опорных конструкций контактной сети. Данные измерений оформляют в виде потенциальных диаграмм участков.

В пределах каждой потенциальной зоны иэмеряют сопротивление растеканию тока каждой опоры. В первую очередь, они необходимы в анодных и знакопеременных зонах. При индивидуальных заземлениях измерения проводятся методом амперметра - вольтметра приборами М231 или с помощью измерителя сопротивлений МС07 (08).

При групповых заземлениях измерения проводят в два этапа. На первом фиксируют входное сопротивление группы. Если оно более 100 Ом, то сопротивления каждой опоры не контролируют Если входное сопротивление менее 100 Ом, то ищут низкоомные опоры в группе.

На втором этапе осуществляется их поиск Для этого либо измеряют сопротивление каждой опоры, отсоединив ее от группового заземления, либо градиент потенциала вблизи опоры с использованием дополнительного источника тока, включаемого между тросом рельсом, и приборов АДО или «Диакор» Методика поиска низкоомных опор с применением названных приборов содержится в прилагаемой к ним инструкции.

По данным потенциальных условий и измерений сопротивлений опор или входных сопротивлений групповых: заземлений оценивают электрокоррозионную опасность для арматуры. Опоры, у которых плотность тока утечки превышает 0,6 , или ток утечки превышает 40 мА, или градиент потенциала вблизи их более 0,1, или их сопротивление менее I00 Ом считаются опасными в отношении электрокоррозии и их подземная часть должна быть обследована.

В особо сложных условиях эксплуатации используют метод построения электрокоррозионных диаграмм, чтобы оценить границы электрокоррозионной опасности и установить интенсивность элекгрокоррозионных диаграмм Он основан на применении интегрирующих датчиков.

Интегрирующий датчик электрокорроэии представляет собой бетонную призму сечением 20x20 мм и длиной 150 мм. Внутри ее имеется металлический электрод, выступающий на 20 мм над одной торцовой гранью и имеющий такой же защитный слой у другой. Электроды изготавливают из проволоки такого диаметра и класса, как и применяемая для опор. Перед установкой в датчики их тщательно взвешивают с точностью до 0,01 г маркируют.

Подготовленные электроды устанавливают в формы и заливают цементирующим раствором или бетоном, состав которого подобно используемому при изготовлении опор. При отсутствии данных о составе бетона опор используют растворную или бетонную смесь с расходом цемента не менее 450 . После бетонирования датчики выдерживают в формах не менее 7 дней и затем освобождают от опалубки.

Подготовленные датчики снабжают изолированным проводником длиной 2,5 - 3 м. Место его присоединения к электроду тщательно изолируют битумной мастикой или клейкой лентой. После оборудования датчик закапывают в грунт в створе на расстоянии 2 - 3 м и подсоединяют к защитному устройству со стороны рельса. Глубина заложения датчика принимается равной примерно 0,5 м.

При индивидуальных заземлениях опор устанавливают один датчик на километр пути, при групповых - один на группу опор. В последнем случае он располагается в месте расположения защитного блока. Присоединенные к рельсу интегрирующие датчики находятся под во действием токов утечки в течение 3-6 мес, затем их извлекают из грунта.

Датчики разбивают и электроды извлекаются. Их очищают от ржавчины, изоляции и снова взвешивают с точностью до 0,01 г. По результатам начального взвешивания и взвешивания после злекгрокоррозионного воздействия определяют потери металла и рассчитывают удельный вынос металла в . для каждого датчика.

Затем на графике по горизонтали наносят в масштабе места установки датчиков и в них откладывают вертикальные отрезки, изображающие удельный вынос металла Концы отрезков соединяют линиями. Полученный график представляет собой электрокоррозионную диаграмму. Она позволяет определит участки с наибольшей электрокоррозионной опасностью, принять меры защиты опор и ограничить диагностику опор только этими участками.

Фактическое состояние арматуры опор, предрасположенных к электрокорроэии, определяют с помощью приборов АДО или «Диакор» УК 14ПМ. Используя прибор АДО, оценивают значение суммарного переходного потенциала после положительной и отрицательной поляризации внешним источником тока, прибор «Диакор» - время достижения потенциалом поляризации контрольного значении.

Если суммарный переходный потенциал арматуры оказывается более 0,75 В или время достижения значения потенциала поляризации в 0,6 В составляет менее 5 мин то считают, что арматура о юры не корродирует и находится в исправном состоянии. Когда суммарный переходный потенциал или время достижения потенциалом контрольной величины оказывается меньше отмеченных величин, обязательно о обследуют подземную часть опор.

Для этого ее откалывают. Если обнаруживают трещины отслоения бетона, выходы ржавчины, то делают вывод о коррозионном разрушении арматуры Опора с такими повреждениями заменяется. При отсутствии видимых повреждений на поверхности опоры подземную часть обследуют прибором УК-14ПМ на наличие скрытых трещин.

Когда резких отклонений показаний прибора в различных местах измерений нет, говорят, что внутренние повреждения и коррозия арматуры отсутствуют. В аком случае проверяют защитные

устройства, и опора продолжает эксплуатироваться. Если имеются признаки скрытых трещин, то опору устанавливают на оттяжки и в последующем заменяют. Воэмож ы ситуации когда приборов АДО или «Диакор» нет. Тогда состояние подзем ой части опор может быть проверено при бором УК-14ПМ. В этом случае откапывают все опоры, оцененные как опасные в электрокорро-зионном отношении.

Обследова ие подземной части опор проводят каждый раз после их длительной (3 - 4 мес) эксплуатации с неисправными защитными устройствами. При исправных защитных устройствах проверка состояния опор с электрокоррозионной опасностью должна проводиться не реже 1 раза в 3 года.

Оценивая состояние одземной части опор, необходимо анализировать величин! сопротивления одних и тех же опор в разные годы. Его снижение с течением времени может свидетельствовать о выходе иэ строя изолирующих втулок. Особую настороженность вызывают случаи, когда сопротивление опор резко повышается с низкого др высокого значения.

Подобное возможно по нескольким причинам: в результате коррозии арматура разрушена полностью и исчезла электрическая цепь через нее; после случайного разрыва контакта между арматурой и закладным болтом и образования зазора между ними, вследствие образования на арматуре продуктов коррозии без разрушения защитного слоя бетона Такие опоры особенно тщательно обследуют и после этого принимают решение о их дальнейшей эксплуатации

Подземную часть опор при повреждении бетона агрессивной средой проверяют после их отко ки на 0,7 -1 м. Методика проверки ничем не отличается от диагностики опор в надземной части При выборочной диагностике подземной части опор на участках переменного тока для контроля выбирают конструкции, находящиеся в наиболее неблагоприятных условиях. Ик откапывают и выдерживают в таком состоянии 4-5 дней. Затем проводят необходимые измерения по той же методике, что и измерения в надземной части. Так же оценивают и несущую способность конструкций.

На участках постоянного тока проверка надземной и подземной частей опор может совмещаться или проводиться раздельно Конкретна пос^едова тельность работ определяется состоянием опор. У металлических опор надземную часть диагностируют в соответствии с Инструкцией по оценке несущей способности и содержанию металлических опорных конструкций контактной сети и прожекторных мачт, а фундаментную часть в соответствии с Указаниями по техническому обслуживанию и ремонту железобетонных опорных конструкций контактно сети (К-146-88).

По результатам диагностики оценивают состояние парка опор. Анализ включает общие данные числа опор на дистанции (дороге), в том числе железобетонных и металлических, подробную характеристику парка железобетонных опор по типам и срокам службы.

В.И. ПОДОЛЬСКИЙ,

заведующий лабораторией

опор контактной сети ВНИИЖТа

Б.Ф. КОЖАНОВ,

главный технолог ЦЭ МПС

ДИАГНОСТИКА ОПОР И ФУНДАМЕНТОВ ВЛ

СОВРЕМЕННЫЕ МЕТОДЫ ОЦЕНКИ

Электросетевое строительство в России активно велось с 60-х до середины 80-х годов прошлого столетия. В настоящее время нормативные сроки службы этих объектов заканчиваются. Отсутствие необходимых и достаточных инвестиций для реконструкции объектов электроэнергетики на протяжении последних 10-15 лет привело к накоплению больших объемов «отложенного спроса». В итоге существует крайне серьезная проблема: с одной стороны – огромное число объектов, требующих незамедлительной реконструкции исходя из нормативных сроков службы; а с другой стороны – отсутствие финансовых возможностей для ее выполнения.

Из вышесказанного следует однозначный вывод: необходимо отказаться от «тотальной реконструкции» в пользу «адресно-восстановительного ремонта» и «адресной замены» электросетевого оборудования и конструкций. Начальным этапом этой работы является диагностика конструкций ВЛ. Наряду с традиционными способами всё активнее начинают применяться современные методы диагностики, о которых рассказывают наши новосибирские авторы.

Юрий Гунгер

, к.т.н., генеральный директор

Виктор Чернев

, начальник отдела диагностики электрооборудования

Группа компаний «ЭЛСИ», г. Новосибирск

Целью диагностики является ранжирование оборудования и конструкций по их остаточным эксплуатационным характеристикам с разделением на 3 группы.

Первая из них представляет собой группу продления ресурса, которая включает объекты с нормальными остаточными эксплуатационными характеристиками, несмотря на окончание их нормативного срока службы.

Во вторую группу – «адресно-восстановительного ремонта» – входят объекты, остаточные эксплуатационные характеристики которых могут быть восстановлены в результате выполнения текущего или капитального ремонта.

Третья группа – «адресной замены» – состоит из объектов, остаточные эксплуатационные характеристики которых ниже нормируемых значений и не могут быть восстановлены в результате выполнения ремонта.

В последние годы широкое распространение получили различные методы диагностики электрических аппаратов, как наиболее дорогостоящих и ответственных элементов электрической сети. Также разработаны и внедряются в эксплуатационную практику методы диагностики электрической части воздушных линий (ВЛ) и подстанций (ПС) – проводов, контактных соединений и изоляции.

На этом фоне единственным широко распространенным способом диагностики механической части ВЛ и ПС – опор, стоек под оборудование и фундаментов остаются внешние осмотры, регламентируемые правилами эксплуатации электроустановок. К сожалению, внешние осмотры не могут рассматриваться как сколько-нибудь серьезный способ диагностики, так как такие конструкции наряду с видимыми дефектами могут иметь и скрытые . При этом, учитывая массовость этих элементов в составе любой электрической сети, вероятность возникновения аварий из-за повреждения механической части отдельных конструкций достаточна высока.

На наш взгляд, проблеме диагностики механической части ВЛ и ПС, находящихся в длительной эксплуатации, следует уделять более серьезное внимание. Опыт показывает, что диагностике должны подвергаться все железобетонные конструкции со сроком эксплуатации более 20 лет. Сейчас в России в эксплуатации находятся несколько десятков тысяч железобетонных стоек ПС и несколько сотен тысяч опор ВЛ с железобетонными фундаментами или центрифугированными стойками со сроком службы около 40 лет.

Следует отметить многопараметричность деструктивных процессов, снижающих несущую способность железобетонных фундаментов и стоек опор ВЛ в эксплуатации: это и воздействие грунтово-климатических факторов внешней среды, и влияние вибраций от действия ветровых нагрузок, и другие специфические, в том числе электрофизические, условия функционирования электросети.

В настоящее время достаточно хорошо проработаны следующие методы испытания бетонов на прочность:

Метод стандартных образцов. Образцы кубической формы испытывают через 28 суток после изготовления, для чего они устанавливаются в пресс и нагружаются до разрушения образца.

Использование кернов, выбуренных из конструкции, которые испытываются подобно стандартным образцам под прессом.

Группа методов неразрушающего контроля (НК), основанных на измерении поверхностной твердости бетона.

Первый метод неприменим в эксплуатации. Использование второго метода проблематично, поскольку он ухудшает прочностные характеристики конструкций за счет выбуривания образцов из тела конструкции, а также из-за сложной технической осуществимости такой операции в полевых условиях.

Методы неразрушающего контроля Более приемлемыми являются методы НК, такие как: | Фото 1. Дефектный железобетонный фундамент ВЛ 500 кВ

|

Не только прочность

Прочностные характеристики бетона являются очень важными, но не единственными параметрами, характеризующими надежность и работоспособность железобетонной конструкции. Появление по тем или иным причинам трещин в бетоне может вызывать коррозию арматуры и ослабление несущей способности конструкции изнутри. Оценка коррозионного состояния арматуры проводится электрохимическими методами путем ее поляризации от внешнего источника тока . Сопротивления анодной и катодной поляризации арматуры в неповрежденном и поврежденном бетоне имеют существенные различия, которые и несут информацию о коррозионном состоянии арматуры.

А вот обобщенную оценку состояния всей железобетонной конструкции целиком (фундамента или стойки опоры) можно получить, используя только вибрационные методы диагностики, основаннные на анализе декрементов затухания механических колебаний низкой и высокой частоты, искусственно возбуждаемых в железобетонной конструкции. Между этими параметрами и состоянием бетона, арматуры и их сцеплением между собой существует определенная зависимость . С появлением трещин на бетоне или коррозии арматуры их взаимодействие нарушается, что приводит к снижению несущей способности конструкции.

Наиболее эффективным современным средством контроля технического и коррозионного состояния железобетонных конструкций ПС и ВЛ является комплекс испытаний, использующий ультразвуковые и вибрационные методы оценки механических свойств, а также электрохимические методы определения коррозионного состояния арматуры и металлоконструкций ВЛ.

Для железобетонных конструкций, не имеющих видимых дефектов, комплексные и традиционные обследования имеют примерно одинаковые результаты и временные затраты. В случае, когда имеется скрытый дефект, традиционный способ его определить не может, даже в случае откопки конструкции из земли.

Несмотря на то, что комплексная диагностика является более детальной, при работе с конструкцией, находящейся в нормальном состоянии, она имеет сравнительно небольшие временные затраты (~7 минут). При диагностировании дефектной или даже аварийной конструкции временные затраты увеличиваются в два раза за счет повышенного объема виброконтроля (~14 минут). Традиционный способ при обследовании конструкции в нормальном состоянии с помощью склерометра позволяет уложиться в одну минуту. Однако в случае обследования дефектного фундамента или стойки опоры требуется их откопка (на глубину от 0,5 до 1,5 метров), что увеличивает временные затраты в три-пять раз (по сравнению с комплексной диагностикой).

Обследование фундаментов и опор ВЛ

Группой компаний ЭЛСИ совместно с НПП «Электрокорр» выполнены комплексные обследования фундаментов ВЛ 500 кВ в «Иркутскэнерго» и железобетонных опор ВЛ 110 кВ в «Новосибирскэнерго». В «Иркутскэнерго» по результатам обследований распределение фундаментов по группам выглядит следующим образом:

- в группе продления ресурса фундаментов – 38%;

- группа «адресно-восстановительного ремонта» содержит 62%, из них дефектных фундаментов, требующих срочного ремонта в течение 2006 года, – 19%, фундаментов, ремонт которых может быть выполнен в последующие годы, – 43%;

- аварийных фундаментов обнаружено не было, поэтому в группе «адресной замены» фундаментов – 0%.

- группа продления ресурса содержит 84% стоек;

- группа «адресно-восстановительного ремонта» составляет 8%;

- группа «адресной замены» – 8%.

Основные дефекты

Причинами дефектов железобетонных фундаментов металлических опор являются:

- активное вымывание цементного камня под действием кислой ржавой воды, образующейся из дождевой воды в сочетании с продуктами коррозии стальных стоек опор;

- осыпание и отслаивание бетона и наполнителя, приводящие к оголению арматуры, что в дальнейшем ведёт к коррозии арматуры и потере прочности фундамента;

- незащищенность «оголовника» фундамента от действия процессов «замораживания–оттаивания» влаги.

На фото 1 показано техническое состояние дефектного железобетонного фундамента ВЛ 500 кВ, а на фото 2 – ранее ремонтированного дефектного фундамента.

Причинами дефектов центрифугированных железобетонных стоек являются:

- неплотно прижатые края опалубки, допущенные при изготовлении центрифугированных стоек, следствием чего явилось быстрое разрушение швов полуформ в эксплуатации. Этот дефект зачастую приводит к образованию больших сквозных дыр, оголению арматуры и образованию значительных трещин вдоль швов полуформ (фото 3);

- повреждения, сколы, полученные при транспортировке и установке опор;

- влияние на стойки опор грунтово-климатических факторов (образование на стойке опоры мелких и крупных трещин). Эти дефекты за время эксплуатации также способствовали снижению несущей способности конструкций, что подтверждается данными вибродиагностики.

1. Необходимо вместо «тотальной реконструкции» вменить в практику планирования ремонта электросетевого оборудования локальный «адресно-восстановительный ремонт» и «адресную замену» дефектных элементов и конструкций. Этот подход позволит в рамках ограниченных финансовых и технологических ресурсов обеспечить экономически целесообразный уровень надежности электроснабжения потребителей.

2. Экономический эффект от предлагаемого метода получается за счет исключения из объемов тех опор и фундаментов, ремонт которых может быть обоснованно перенесен на поздние сроки.

3. Главным условием эффективного решения задачи минимизации затрат на ремонты являются достоверные оценки эксплуатационного состояния всех элементов и узлов линий электропередачи, полученные с необходимой точностью в результате применения современного диагностического инструментария.

4. Традиционные методы оценки технического состояния железобетонных электросетевых конструкций, использующиеся в настоящее время, не обеспечивают выявление дефектов в бетоне на ранней стадии их возникновения и не позволяют получить количественные оценки развития этих дефектов во времени из-за большой погрешности получаемого результата.

5. Наиболее исчерпывающую информацию об остаточном эксплуатационном ресурсе железобетонных и металлических стоек опор и фундаментов воздушных линий электропередачи дают оценки, полученные с помощью ультразвуковой, вибрационной и электрохимической диагностики состояния.

1. Правила технической эксплуатации электрических станций и сетей Российской Федерации / Мин-во топлива и энергетики РФ, РАО «ЕЭС России», РД 34.20.501 – 95. – 15-е изд., перераб. и доп. – М.: СПО ОРГРЭС, 1996. – 160 с.

2. Штенгель В.Г. О методах и средствах неразрушающего контроля для обследования эксплуатируемых железобетонных конструкций // В мире НК. – 2002. – № 2(16). – С.12–15.

3. Ботин Г.П., Попонин С.А., Тарасов А.Г. Ультразвуковой контроль состояния железобетонных стоек опор и фундаментов воздушных линий электропередачи / Материалы Первой международной научно-практической конференции «Линии электропередачи – 2004: Опыт эксплуатации и научно-технический прогресс». – Новосибирск, 20–24 сентября 2004.

4. Гунгер Ю.Р., Тарасов А.Г., Чернев В.Т. Ультразвуковой и вибрационный контроль состояния железобетонных стоек опор и фундаментов воздушных линий электропередачи // Электроинфо. – 2005. – № 11. – С. 40–43.

5. Розенталь Н.К. Электрохимический метод исследования коррозии стали в бетоне по поляризационному сопротивлению // Электроснабжение железных дорог / ЗИ: ЦНИИ ТЭИ МПС. – 1993. – № 2. – С. 14–19.

6. Гуков А.И., Чадин А.Б. Аппаратура диагностики опор. Вибрационный и электрохимический методы // Электрическая и тепловозная тяга. – 1981. – № 4. – С. 38–40.

Диагностика воздушных линий

Воздушная линия электропередачи (ВЛ) - устройство для передачи и распределения электрической энергии по проводам, расположенным на открытом воздухе и прикрепленным к опорам или кронштейнам и стойкам на инженерных сооружениях при помощи изоляторов и арматуры. Ответвления к вводам в здания относятся к ВЛ .

Диагностика изоляторов. Важное место в обеспечении надежной эксплуатации устройств электроснабжения занимает современная и качественная диагностика изоляции сетей. На сегодняшний день не существует достаточно надежных методик дистанционного обнаружения дефектных изоляторов и технических средств, позволяющих эти методики реализовать. Фарфоровые тарельчатые изоляторы перед установкой испытываются напряжением 50 кВ промышленной частоты в течение 1 мин , далее мегаомметром на напряжение 2,5 кВ измеряется их сопротивление, которое должно быть не менее 300 МОм . Диагностирование изоляторов, находящихся в эксплуатации, производится приборами дистанционного контроля или измерительными штангами (рисунки 2.6 – 2.8). Рассмотрим, какие физические эффекты возникают в результате приложения к изолятору высокого напряжения. Из теории известно, что если к двум электродам, разделенным изолятором, приложить электрическое поле достаточной напряженности, то на поверхности или в теле изолятора образуется электропроводный слой, в котором возникает и развивается электрический разряд - стример. Возникновение и развитие разряда сопровождается генерацией колебаний в широком диапазоне частот (в инфракрасном, т.е. тепловом, звуковом, ультразвуковом диапазонах частот, в видимом спектре и в широком диапазоне радиочастот). Отсюда очевидно, что приемная часть устройства диагностики должна обнаруживать то или иное из перечисленных следствий образования и развития стримера. Полимерные изоляторы выходят из строя иными способами, чем фарфоровые или стеклянные изоляторы, и трудно определить состояние таких изоляторов в отсутствии каких-либо наблюдаемых физических дефектов типа трещин или почернения.

На ВЛ 110 кВ применяются только подвесные изоляторы; на ВЛ 35 кВ и ниже могут применяться как подвесные, так и штыревые изоляторы. При пробое изолятора в гирлянде, его диэлектрическая "юбка" разрушается и падает на землю в случае выполнения юбки из стекла, а при пробое фарфорового изолятора юбка остается целой. Поэтому неисправные стеклянные изоляторы видны невооруженным глазом, тогда как диагностика вышедших из строя фарфоровых изоляторов возможна только с помощью специальных приборов, например, прибора ультрафиолетовая диагностика "Филин".

Воздушные линии (ВЛ) электропередачи напряжением 35 кВ и выше являются основными в системах передачи электроэнергии. И поэтому дефекты и неисправности, происходящие на них, требуют немедленной локализации и устранения. Анализ аварий воздушных линий показывает, что ежегодно происходят многочисленные отказы ВЛ в результате изменения свойств материала проводов и их контактных соединений (КС): разрушение проводов из-за коррозии и вибрационных воздействий, истирание, износ, усталостные явления, окисление и др. Кроме того, с каждым годом растет число повреждений фарфоровых, стеклянных и полимерных изоляторов. Существует множество методов и систем для диагностики вышеперечисленных элементов, однако они, как правило, являются трудоемкими, обладают повышенной опасностью и, кроме того, требуют отключения оборудования от напряжения. Высокой производительностью характеризуется метод обследование ВЛ вертолетным патрулированием. За день работы (5 - 6 ч ) осматриваются до 200 км линий. При вертолетном патрулировании проводятся следующие виды работ:

Тепловизионная диагностика ВЛ, изоляторов, контактных соединений и арматуры с целью выявления элементов, подвергающихся температурному нагреву вследствие возникающих дефектов (рисунок 5.8);

Ультрафиолетовая диагностика ВЛ, изоляторов, контактных соединений с целью обнаружения коронных разрядов на них (рисунок 5.10);

Визуальный контроль опор, изоляторов, контактных соединений (рисунок 5.9, используется видеокамера с высоким разрешением).

Применение тепловизоров позволяет намного упростить процесс контроля состояния разрядников, установленных на воздушных линиях 35, 110 кВ . На основе термограммы можно определять не только фазу разрядника с повышенным током проводимости, но и конкретный дефектный элемент, повлиявший на рост этого тока. Своевременная замена и ремонт дефектных элементов позволяет продолжить дальнейшую эксплуатацию разрядников.

Использование авиационных инспекций по мере развития технологий обследования увеличивается и в зарубежных странах. Например, фирма TVA работает над применением при авиационных инспекциях инфракрасных камер с высокой разрешающей способностью на стабилизированной подвеске и камеры DayCor для обнаружения короны на элементах ВЛ в дневное время, радара для

выявления гниющих деревянных опор и т.д. Образование короны на элементах ВЛ свидетельствует о замыканиях, трещинах или загрязнении керамических изоляторов или обрывах прядей проводов. При короне возникает слабое ультрафиолетовое излучение, которое нельзя увидеть в дневное время. Камера DayCor благодаря фильтру, пропускающему только ультрафиолетовое излучение в диапазоне длин волн 240 - 280 нм , позволяет обнаружить корону в дневное время.

Для оперативной диагностики состояния опорно-стержневых изоляторов и керамики высоковольтных вводов используется малогабаритный переносный вибродиагностический прибор «Аякс-М». Для получения диагностической информации на башмак опорного изолятора оказывается ударное воздействие, после чего в нем возбуждаются резонансные колебания. Параметры этих колебаний связаны с техническим состоянием изолятора. Появление дефектов любого типа приводит к снижению частоты резонансных колебаний и увеличению скорости их затухания. Для устранения влияния резонансных колебаний конструкций, связанных с изолятором, регистрация вибраций производится после двух ударов – по верхнему и нижнему башмакам изолятора. На основании сравнения спектров резонансных колебаний при ударе по верхней и нижней частям изолятора производится оценка технического состояния и поиск дефектов.

При помощи прибора «Аякс-М» можно проводить диагностику состояния опорной изоляции и поиск дефектов следующих типов: наличие трещин в керамике изолятора или местах заделки керамики в опорные башмаки; наличие пористости в керамике изолятора; определение коэффициента технического состояния изолятора. По итогам диагностики определяются категории состояния изолятора – «требует замены», «требует дополнительного контроля» или «может эксплуатироваться». Зарегистрированные параметры состояния изолятора могут быть записаны в долговременную память прибора и, в дальнейшем, в память компьютера для хранения и обработки. При помощи дополнительной программы, можно проводить оценку изменения параметров изолятора от измерения до измерения. При помощи прибора может производиться диагностика состояния изоляторов практически любого типа и марки.

Для оценки состояния вентильных разрядников

измерение сопротивления;

измерение тока проводимости при выпрямленном напряжении;

измерение пробивного напряжения;

тепловизионный контроль.

Для оценки состояния ограничителей перенапряжений используются следующие испытания:

измерение сопротивления;

измерение тока проводимости;

тепловизионный контроль.

Диагностика проводов. Для определения возможных проблемных мест на линиях электропередачи, возникающих из-за вибрации, используется прибор для контроля и анализа вибрации проводов линий электропередачи. Прибор позволяет оценивать на месте в реальных погодных условиях характеристики вибрации линий электропередачи с различной конструкцией, натяжением проводов и техническим обеспечением, определять номинальный срок службы проводов, подвергающихся вибрации. Прибор представляет собой вибрационный инструмент, использующийся на месте для контроля и анализа вибрации проводов воздушных линий электропередачи под действием ветра. Он измеряет частоты и амплитуды всех циклов вибрации, сохраняет данные в матрице с высокой четкостью и обрабатывает результаты для обеспечения оценки средней продолжительности срока службы

исследуемых проводов. Методы измерения и оценки основываются на международном стандарте IEEE и процедуре CIGRE. Устройство может быть установлено непосредственно на провод около любого типа зажимов. Прибор состоит из калиброванного кронштейна лучевого сенсора, пристегивающегося к зажиму провода, который поддерживает короткий корпус цилиндрической формы. Чувствительный элемент в контакте с проводом передает движение на сенсор. Внутри корпуса располагаются микропроцессор, электронная цепь, источник питания, дисплей и температурный сенсор. Использование амплитуды изгиба (Yb ) в качестве параметра измерения для оценки жесткости вибрации провода является хорошо признанной практикой. Измерение дифференциального смещения на 89 мм от последней точки контакта между проводом и металлическим подвесным зажимом является исходным положением стандартизации IEEE измерений вибрации проводов. Сенсор - консольная балка, чувствует изгиб провода вблизи подвесных или аппаратных зажимов. Для каждого цикла вибрации датчики деформации генерируют выходной сигнал, пропорциональный амплитуде изгиба провода. Данные о частоте и амплитуде вибрации сохраняются в матрице амплитуда/частота в соответствии с количеством событий. В конце каждого периода контроля встроенный микропроцессор рассчитывает индекс номинального срока службы провода. Это значение сохраняется в памяти, после чего микропроцессор возвращается в режим ожидания следующего запуска. Доступ к микропроцессору может быть напрямую получен с любого терминала ввода-вывода или компьютера через линию связи RS-232.

Дефектоскопия проводов и грозозащитных тросов воздушных линий электропередачи. Надежность ВЛ зависит от прочности стальных канатов, используемых в качестве токоведущих, несущих элементов в комбинированных проводах, грозозащитных тросов, оттяжек. Контроль технического состояния ВЛ и ее элементов основывается на сравнении выявленных дефектов с требованиями норм и допусками, приведенными в проектных материалах обследуемой ВЛ, в государственных стандартах, ПУЭ, СНиП, ТУ и других нормативных документах. Состояние проводов и тросов обычно оценивается при визуальном осмотре. Однако такой метод не позволяет выявлять обрывы внутри проводов. Для достоверной оценки состояния проводов и тросов ВЛ необходимо применять неразрушающий инструментальный метод с помощью дефектоскопа, который позволяет определить как потерю их сечения, так и внутренние обрывы проволок .

Тепловой метод диагностики ВЛ. Обнаружить утечку тепла и предотвратить аварию, связанную с перегревом на воздушных линиях, можно на самых ранних этапах его появления. Для этой цели используются тепловизоры или пирометры .

Оценка теплового состояния токоведущих частей и изоляции ВЛ в зависимости от условий их работы и конструкции осуществляется:

По нормированным температурам нагрева (превышениям температуры);

Избыточной температуре;

Динамике изменения температуры во времени;

С изменением нагрузки;

Путем сравнения измеренных значений температуры в пределах фазы, между фазами, с заведомо исправными участками.

Предельные значения температуры нагрева и ее превышения приводятся в регламентирующих директивах РД 153-34.0-20363-99 "Основные положения методики инфракрасной диагностики электрооборудования и ВЛ", а также в "Инструкции по инфракрасной диагностике воздушных линий электропередач".

Для контактов и контактных соединений расчёты ведут при токах нагрузки (0,6 - 1,0) I ном после соответствующего пересчета. Пересчет превышения измеренного значения температуры к нормированному осуществляется исходя из соотношения:

, (2.5)

, (2.5)

где ΔТ ном - превышение температуры при I ном;

ΔТ раб - превышение температуры при I раб;

Для контактов при токах нагрузки (0,3 - 0,6) I ном оценка их состояния проводится по избыточной температуре. В качестве норматива используется значение температуры, пересчитанное на 0,5 I ном. Для пересчета используется соотношение:

, (2.6)

, (2.6)

где: ΔТ 0,5 - избыточная температура при токе нагрузки 0,5 I ном.

Тепловизионный контроль оборудования и токоведущих частей при токах нагрузки ниже 0,3 I ном не эффективен для выявления дефектов на ранней стадии их развития. Дефекты, выявленные при указанных нагрузках, следует относить к дефектам при аварийной степени неисправности. И незначительную часть дефектов следует относить к дефектам с развивающейся степенью неисправности. Следует отметить, что не существует оценки степени неисправности дефектов на косвенно перегреваемых поверхностях оборудования. Косвенные перегревы могут быть вызваны скрытыми дефектами, например трещинами, внутри изоляторов разъединителя, температура которых измеряется снаружи, при этом часто дефектные части внутри объекта бывают очень горячими и сильно обгоревшими. Оборудование с косвенными перегревами следует относить ко второй или третьей степени перегрева. Оценку состояния соединений, сварных и выполненных обжатием, следует производить по избыточной температуре.

Проверка всех видов проводов воздушных линий электропередачи тепловизионным методом проводится:

Вновь вводимых в эксплуатацию ВЛ - в первый год ввода их в эксплуатацию при токовой нагрузке не менее 80 %;

ВЛ, работающих с предельными токовыми нагрузками, или питающих ответственных потребителей, или работающих в условиях повышенных загрязнений атмосферы, больших ветровых и гололедных нагрузках - ежегодно;

ВЛ, находящихся в эксплуатации 25 лет и более, при отбраковке 5 % контактных соединений - не реже 1 раза в 3 года;

Остальных ВЛ - не реже 1 раза в 6 лет.

Ультразвуковая диагностика опор ВЛ. Оценка состояния железобетонных опор ультразвуковым прибором поверхностного прозвучивания. Постоянное наблюдение за состоянием опор ВЛ позволяет не только предотвратить аварии, но и существенно повысить рентабельность эксплуатации электрических сетей, выполняя ремонт лишь тех опор, которые действительно нуждаются в ремонте или замене. Значительная доля опор ВЛ в нашей стране и за рубежом выполнено из железобетона. Распространенным видом железобетонной опоры является стойка в виде толстостенной трубы, изготовленная методом центрифугирования. Под воздействием климатических факторов, вибрации и рабочей нагрузки бетон стойки меняет структуру, растрескивается, получает различные повреждения и в результате стойка постепенно теряет свою несущую способность. Поэтому для определения необходимости замены стойки требуются регулярные обследования всех стоек электрических сетей. Такие обследования предотвращают также излишнюю отбраковку опор .

Возможность объективной оценки несущей способности центрифугированных железобетонных стоек опор основана на том, что с изменением структуры бетона и появлением в нём дефектов происходит ухудшение прочности бетона, которое проявляется в уменьшении скорости распространения ультразвуковых колебаний. Причём, в силу конструктивных особенностей стоек и характера нагрузок на них, изменения свойств бетона в направлениях вдоль и поперёк стойки оказываются неодинаковыми: скорость ультразвука в поперечном направлении со временем снижается быстрее, что, по-видимому, можно объяснить повышением концентрации микротрещин с преимущественно продольной ориентацией. По изменению величин скоростей распространения ультразвука вдоль и поперёк стойки в процессе её эксплуатации, а также по их отношению можно судить о степени потери несущей способности стойки и принимать решение о её замене.

Добро пожаловать!

Шаровые опоры - это очень серьёзный элемент передней подвески, автомобилей ВАЗ классика это касается особенно. Там шаровых опор присутствует вдвое больше, чем в переднеприводных автомобилях (4 штуки), за счёт чего автомобиль становится более опасным. Ведь если не уследить и ездить на автомобиле, на котором шаровые опоры вышли из строя, то колесо может просто завалиться на бок. Если Вы будете ехать в это время, то машина сразу же потеряет управление и остановить её будет очень и очень трудно. Яркий пример мы Вам хотим продемонстрировать на видеоролике ниже, где шаровая опора выходит из строя, а правое колесо у автомобиля просто заваливается на бок.

Примечание!

Чтобы осуществить диагностику шаровых опор, Вам потребуются монтировка либо монтажная лопатка, либо лом; кроме того, очень тоненькая палочка нужна будет либо металлическая, либо просто веточка, но, что очень важно, палочка должна быть ровная, без изгибов и тому подобного. (Лучше всего использовать металлическую палочку длиной 5,6 см). И кроме этого всего, будет нужна ещё линейка и небольшой ножичек. Или вместо палочки, линейки и ножа возьмите хороший штангенциркуль, который эти все инструменты заменит!

Всё зависит от местности, где автомобиль эксплуатируется. Если же он эксплуатируется у Вас в очень крупных городах (такие, как Москва), в самом центре города, в основном на идеальных дорогах, либо же в Санкт-Петербурге, где дороги явно не уступают, то с диагностикой подвески можете даже не заморачиваться. Просто раз в год или каждые 100 000 км поглядывайте туда, всё проверяйте и ездите дальше. Но, в основном, автомобили марки «жигули» эксплуатируются в небольших городах, сёлах и тому подобных местах, где дороги, как говорится, оставляют желать лучшего. В таком случае диагностику всей подвески в целом, а также диагностику шаровых опор нужно производить как можно чаще, примерно раз в 20 000 км. Или же после хорошего наезда в глубокую яму на скорости. Таким образом Вы всегда будете уверены в своём автомобиле и не побоитесь эксплуатировать его, так как после тщательной проверки будете с высокой точностью знать о том, что подвеска полностью исправна.

Примечание!

Мало кто придерживается этого, ведь каждые 20 000 км заглядывать в подвеску авто довольно накладно людям, которые чуть ли не каждый день ездят, а эти 20 000 км накатают за очень короткий период. В таком случае диагностику шаровых опор можно производить сразу же после появления глухого стука в передней части авто или при наезде на яму. Обычно такой звук и появляется, когда одна из опор выходит из строя, но пока этот звук не услышишь, не поймёшь, правильно ли работают шаровые опоры или же нет. Возможно, эти стуки даже могут померещиться. Поэтому, чтобы такого не произошло и просто так Вы не лезли в подвеску автомобиля, взгляните внимательно на ролик ниже, в котором демонстрируется автомобиль с неисправной и шумящей шаровой опорой.

Как продиагностировать шаровые опоры на ВАЗ 2101-ВАЗ 2107?

Примечание!

Диагностируются шаровые опоры несколькими способами, самым правильным из которых является последний (третий) способ. Если действовать согласно ему, то Вы сразу же поймёте, нуждается ли опора в замене или пока ещё нет. Но есть большой минус в этом способе, ведь чтобы осуществить его, нужно будет снять шаровые опоры с автомобиля, а для этого нужно время. Поэтому таким способом мало кто шаровые опоры проверяет на исправность. С другой стороны, если правильно выполнять другие два способа проверки, то они тоже дадут свой результат. И если шаровые опоры будут очень сильно повреждены, то, проверив их такими способами, можно будет тоже понять, что они неисправны и подлежат замене.

Способ первый (вывешивание автомобиля и нагружение передней подвески):

- Сперва сорвите все гайки крепления колеса к автомобилю, после чего приподнимите автомобиль с помощью домкрата. Как только он будет висеть в воздухе, полностью раскрутите гайки и снимите нужное колесо с автомобиля (читайте статью « »). После проделанной операции подложите под рычаг нижней подвески дощечки (указаны красной стрелкой) и опустите автомобиль на них. После этого у Вас должно будет получиться так, что автомобиль лёг полностью на подвеску, а если быть точнее, то на пружину. Та часть, на которую одевается колесо (указана синей стрелкой), должна будет повиснуть в воздухе. На этом всё, приступайте к проверке.

- Для осуществления проверки шаровых опор на автомобиле, посредством вывешивания автомобиля, проделайте следующее. Для начала возьмите в руки монтировку (как вариант, лом или монтажную лопатку), после чего вставьте её так, как показано на фотографиях ниже. На большом фото показывается то, как нужно фиксировать монтажную лопатку при проверке верхней шаровой опоры, на маленьком фото – то, как нужно фиксировать её при проверке нижней шаровой опоры. На маленьком фото мало что видно и трудно понять, куда монтажную лопатку нужно вставлять. Но когда будете вживую работать с автомобилем, то сразу всё поймёте и, использовав лопатку как рычаг, поперемещайте её то вниз, то вверх, то вниз, то вверх и т.д. Во время осуществления этой процедуры не повредите пыльник, будьте аккуратны. В том случае, если опора сильно повредится, то подвеска будет сильно гулять и от небольшого усилия уже перемещаться. В таком случае шаровые опоры подлежат замене.

Примечание!

Данным способом лучше всего проверять только верхние шаровые опоры, потому что нижние опоры проверяются чуть-чуть по-другому. Более подробно о том, как это сделать, читайте в способе 2 ниже!

Способ второй (проверка нижних шаровых опор с помощью штангенциркуля):

Начнём сперва с того, что не у всех автолюбителей присутствуют штангенциркули. Если и Вы в оказались в этом числе, тогда возьмите нож, тоненькую проволочку и линейки и также приступайте к проверке. Вначале нужно будет воспользоваться гаечным ключом размером «на 7 мм» (или накидным) и выкрутить полностью с их помощью нижнюю пробку шаровой опоры (указана красной стрелкой). Затем в отверстие засуньте штангенциркуль (на некоторых штангенциркулях специальная тонкая часть есть) и замеряйте расстояние, на которое он войдёт. Если же не получается штангенциркуль засунуть (он упирается в землю например, а домкрата нет) или если его нет, то берите тоненькую проволочку, засовывайте её в отверстие до упора, делайте ножом надрез вровень с торцом шаровой опоры и вынимайте её. Потом измерьте расстояние от конца проволоки и до этого надреза при помощи линейки. Если это расстояние больше, чем 11,8 мм, то шаровая опора подлежит замене.

Способ третий (снятие шаровых опор и визуальных их осмотр):

Это самый долгий способ, но зато Вы будете точно знать, исправны ли шаровые опоры или уже есть в них люфт и они уже все разбиты. Для того, чтобы этот способ осуществить, снимите нужные для Вас шаровые опоры с автомобиля (Как это сделать, читайте в статье « »), после чего осмотрите внимательно пыльник шаровых опор. На нём не должны будут присутствовать трещины, разрывы и тому подобные дефекты. Затем снимите полностью пыльник; убедитесь, что смазка в шаровой опоре есть и что вода, грязь и тому подобное в шаровой опоре отсутствует. Следом возьмитесь рукой за кончик шарового пальца (см. фото ниже) и покачайте его из стороны в сторону. Палец должен будет перемещаться от усилия руки, но тяжело. Если палец болтается и легко перемещается, или же если Вы его даже с места сдвинуть не можете, то такая шаровая опора считается неисправной и подлежит замене.

3.1. Диагностика дефектов уровня «подшипник»

К уровню «подшипник» относятся все дефекты опорных подшипников агрегатов, и самих опорных стоек. Поскольку наибольшее распространение в практике нашли подшипники качения и скольжения, в данном разделе рассматриваются особенности диагностики дефектов именно этих типов подшипников.

Подшипники качения различных типов и марок, шариковые и роликовые, радиальные и радиально - упорные, однорядные и двухрядные и т. д. широко применяются во вращающемся оборудовании различного назначения. Без преувеличения можно сказать, что большая часть ремонтов оборудования, особенно малой и средней мощности, производится по причине дефектов опорных подшипников качения. Поэтому вопросы оперативной оценки технического состояния таких подшипников, диагностики возникающих в них дефектов, а также прогнозирования возможности их дальнейшей эксплуатации, занимают одно из самых важных мест в работе служб вибрационной диагностики.

В данной главе сделан достаточно краткий обзор основных диагностических методов, применяемых для оценки качества подшипников, определения дефектов на различных стадиях развития, расчета остаточного ресурса подшипников качения. Причина краткости описания проста - каждый из перечисленных ниже методов требует для своего полного описания отдельной книги.

3.1.1.1. Основные признаки и особенности развития дефектов

Наличие дефекта в подшипнике качения легко выявляется несколькими способами. Дефект может быть диагностирован «на слух», по форме вибрационного сигнала, по спектру, по СКЗ сигнала, по спектру огибающей вибрационного сигнала, с использованием «пик-фактора», «эксцесса», и другими методами.

Во вступительном разделе мы рассмотрим различные особенности и признаки возникновения, развития и диагностики дефектов подшипников качения, акцентируя внимание на тех особенностях, которые нам понадобятся далее, для описания того или иного метода диагностики подшипников. Это позволит уменьшить дублирование описательной информации, которую необходимо приводить при описании каждого метода диагностики дефектов.

Характерная форма вибрационного сигнала, в данном случае, зарегистрированного на опоре с подшипником качения, имеющем достаточно развитый дефект состояния, для примера, приведена на рисунке 3.1.1.1. На этом рисунке хорошо видны две наиболее характерные, и важные для диагностики, составляющие сигнала вибрации – фоновая, и импульсная.

Фоновое, или среднее значение уровня вибросигнала, регистрируемого на подшипнике качения, характеризуется каким - то усредненным значением, например среднеквадратичным значением виброскорости. Это значение вибрации достаточно просто может быть замерено при помощи обычных виброметров.

В моменты прохождения через «несущую», нагруженную зону подшипника качения, дефектного элемента, или элементов, на вибросигнале появляется четко выраженный амплитудный пик, некий энергетический импульс. Параметры этого импульса определяются видом, локализацией и степенью развития дефекта подшипника. Каждый такой ударный импульс обладает четырьмя основными диагностическими параметрами. Это максимальная амплитуда импульса, частота свободных (заполняющих) колебаний, скорость затухания амплитуды этих колебаний, и частота повторения импульсов.

Наиболее важным параметром, характеризующим степень развития дефекта подшипника, является амплитуда ударного импульса. Для измерения этого параметра импульса в приборах вибрационного контроля должны быть предусмотрено использование высокочастотных датчиков измерения вибрации и применения специальных пиковых детекторов или достаточно высокочастотных АЦП. Это обусловлено тем, что ударные импульсы имеют сравнительно высокую частоту. Локализация дефекта, место его расположения, обычно уточняется по частоте следования импульсов, для чего используются спектральные методы.

Если

диагностику состояния опорных подшипников качения проводить по параметрам

временных вибрационных сигналов, то основное внимание следует уделить двум.

Это, во-первых, количественное значение общего уровня фона вибрации и, измеренное

лучше в размерности СКЗ, во-вторых, это соотношение между уровнями фона

вибрации и амплитудами пиковых значений в вибрационном сигнале.

Если

диагностику состояния опорных подшипников качения проводить по параметрам

временных вибрационных сигналов, то основное внимание следует уделить двум.

Это, во-первых, количественное значение общего уровня фона вибрации и, измеренное

лучше в размерности СКЗ, во-вторых, это соотношение между уровнями фона

вибрации и амплитудами пиковых значений в вибрационном сигнале.

В самом общем случае изменение технического состояния подшипника качения, возникновение и развитие в нем дефектов, за весь период его службы можно, разделить на пять основных этапов. Эти этапы схематически показаны на рис. 3.1.1.2. На этом рисунке по вертикали отложен уровень вибрации в размерности виброскорости (мм/сек), а по горизонтальной оси отложено относительное время эксплуатации подшипника.

Обобщенное техническое состояние подшипника, на каждом этапе его эксплуатации, определяется зоной между двумя линиями вибрационных уровней. Нижняя линия соответствует значению фонового уровня вибрации, определенному в размерности СКЗ виброскорости, а верхняя линия соответствует усредненной амплитуде ударных импульсов, возникающих при работе подшипника качения.

Как мы уже отмечали, этапов, характеризующих изменение технического состояния подшипников качения, можно выделить пять. На первом этапе, на рисунке это зона до границы с отметкой «1», общее техническое состояние подшипника будем считать идеальным. Эту зону можно считать не зоной наличия дефектов, а зоной их первичного возникновения. Дефекты еще не оказывают влияния на вибрации подшипников, все имеющее место увеличение вибрации обусловлено естественным износом поверхностей качения подшипников. На этом этапе пики вибрации превышают уровень фона незначительно, а сам «фоновый уровень» вибрации, в данном случае это СКЗ виброскорости, значительно меньше нормируемых значений тревожного и аварийного уровней, принятых для данного класса оборудования.

Зона «1-2» на рисунке 3.1.1.2. В этой зоне, начиная с границы «1», в подшипнике появляется и начинает развиваться какой-либо дефект, который сопровождается ударными вибрационными импульсами, амплитуда который быстро растет по величине. «Разрушающая энергия» импульсов затрачивается на «углубление» дефекта в рабочих поверхностях подшипника, в результате чего происходит еще большее увеличение энергии импульсов. Уровень фона вибрации по своей величине при пока этом почти остается неизменным, т. к. дефект носит локальный характер и на общем состоянии подшипника пока не сказывается. Повторим, что это зона возникновения дефекта в процессе эксплуатации.

Зона «2-3». Начиная с границы «2» ударные импульсы в подшипнике достигают по своей энергии, применительно к графику это увеличение по амплитуде, практически максимального значения. Дальше амплитуда импульсов уже растет немного. Количественное значение максимума энергии импульсов определяется типом подшипника и условиями его эксплуатации. Выделяющаяся в подшипнике энергия импульсов уже столь велика, что ее достаточно не только «для углубления», но и для расширения зоны дефекта. На данной стадии процесс саморазвития дефекта начинает идти более быстро. Одновременно с этим и уровень фона тоже растет достаточно монотонно. Можно сказать, что дефект набирает силу, готовиться к решающему нападению.

Зона «3-4». Это зона перехода дефекта подшипника от стадии «сильный дефект» к полной деградации. Процесс начинается с границы «3». Геометрическая зона развития дефекта здесь уже столь велика, что подшипник начинает «терять» свое основное назначение - обеспечивать вращение поддерживаемого вала с минимальным трением. Возрастают потери в подшипнике на вращение ротора и, как результат, увеличивается энергия, выделяющаяся в подшипнике, растет уровень фона. Это уже этап саморазрушения подшипника.

Зона «4-5». Это последний этап развития дефекта, когда он охватил уже весь подшипник, вернее говоря все то, что осталось от подшипника. Уровень фона вибрации практически сравнялся с уровнем пиков, точнее говоря, весь вибрационный сигнал состоит из пиков. Работы подшипников качения в этой зоне следует избегать, хотя, если говорить точнее, она уже просто невозможна.

Все эти вышеперечисленные этапы ухудшения состояния подшипника свойственны практически всем видам дефектов, имеющих место в любых разновидностях подшипников. В зависимости от ряда конструктивных и эксплуатационных параметров подшипников могут наблюдаться различия в длительности описанных этапов, в интенсивности вибрационных процессов в них, но общая картина развития дефектов не меняется.

Есть и другие характерные признаки наличия дефектов в подшипниках качения.

При работе подшипника с дефектами на поверхностях качения в спектре вибрационного сигнала появляются характерные составляющие, гармоники, с собственными частотами, по которым можно достаточно корректно выявить место нахождения дефекта. Численные значения частот этих гармоник зависят от соотношения геометрических размеров элементов подшипника, и конечно однозначно связаны с оборотной частоты вращения ротора контролируемого механизма.

В нагруженном подшипнике качения можно дифференцировать четыре основные, характерные, применяемые для диагностики частоты - гармоник. Это гармоники (от оборотной частоты) вызываются специфическими процессами на внешней обойме подшипника, на внутренней обойме подшипника, связаны с работой сепаратора подшипника, и с частотой вращения тел качения – шаров или роликов. Рассмотрим, для упрощения без промежуточных математических выкладок, формулы для расчета этих частот.

Частота обкатывания тел качения по внешней обойме подшипника, часто в литературе обозначаемая как BPFO:

Fн = Nтк / 2 х F 1 (1 - Dтк / Dc х cos j)

где: Nтк - количество тел качения в одном ряду подшипника;

F 1 - оборотная частота вращения ротора;

Dтк - диаметр тела качения;

Dc - средний диаметр сепаратора;

j - угол контакта тела качения с обоймой.

Fв = Nтк / 2 х F 1 (1 + Dтк / Dc х cos j)

Fс = 1 / 2 х F 1 (1 - Dтк / Dc х cos j)

Частота работы (вращения) тел качения - BSF:

Fтк = 1 / 2 х F 1 х Dтк / Dc (1 - Dтк 2 / Dc 2 х cos 2 j)

Как видно из этих формул, для точного определения характерных гармоник работы подшипника качения достаточно 4 первичных параметров, три из которых являются конструктивными, а четвертый определяется рабочей частотой вращения ротора.

Данные формулы расчета характерных подшипниковых частот являются достаточно простыми, но не всегда удобными для практики. Сложность заключается в том, что они включают в себя угол контакта тел качения с обоймами. Этот параметр не всегда известен точно и в процессе работы подшипника, по мере износа рабочих поверхностей подшипника, может изменять свое значение.

В практике удобнее использовать более простые формулы, не включающие в себя этот угол, в результате, естественно, менее точные, чаще всего приемлемые для практической диагностики. Приведем и эти формулы:

Частота обкатывания тел качения по внешней (наружной) обойме - BPFO:

Fн = F 1 (Nтк / 2 - 1,2)

Частота обкатывания тел качения по внутренней обойме - BPFI:

Fв = F 1 (Nтк /2 + 1,2)

Частота работы сепаратора - FTF:

Fс = (1 / 2 - 1,2 / Nтк)

Частота вращения тел качения - BSF:

Fтк = (Nтк / 2 - 1,2 / Nтк)

Алгоритм использования этих формул достаточно прост – если в спектре вибрационного сигнала появляются гармоники с такими частотами, то можно говорить о дефектах в соответствующем элементе подшипника. Так это можно трактовать теоретически, практически же все выглядит сложнее.

Использовать эти формулы, опираясь на анализ «прямых спектров» (классических спектров Фурье от всего сигнала) следует очень осторожно, достоверность диагностики с их использованием может быть не высокой. Достаточно часто даже при наличии в подшипнике явного дефекта в вибросигнале характерные частоты могут полностью отсутствовать, иметь сдвиг по частоте, или иметь очень малый уровень.

3.1.1.2. Методы диагностики дефектов подшипников

Для оценки технического состояния и диагностики дефектов подшипников качения разными авторами и компаниями разработано достаточно много различных методов. Естественно, что все эти методы, различные по своим теоретическим предпосылкам, имеют разную трудоемкость, требуют различного приборного обеспечения и могут применяться для различных целей. Конечно, итоговая информация, полученная в результате использования этих методов, имеет различную информативность и достоверность.

В данном разделе мы попытаемся, очень обзорно и поверхностно, рассмотреть и сравнить основные методы, чаще всего применяемые в практике. В основе сравнения будем использовать параметр, который назовем как практическая применимость и эффективность. При этом будем систематизировать эти методы исходя только из основных, базовых, теоретических предпосылок, возможности применения их на различных этапах развития дефектов подшипников.

В самом общем случае оценка технического состояния и поиск дефектов подшипников качения может производиться при четырех наиболее распространенных методов, по следующим диагностическим параметрам:

1. По величине СКЗ виброскорости

Данный метод позволяет выявлять дефекты подшипников на последних стадиях, начиная, примерно, с середины третьего этапа развития дефекта, когда общий уровень вибрации значительно вырастает. Данный метод диагностики прост, имеет нормативную базу, требует минимальных технических затрат и не требует специального обучения персонала, применяется при диагностике «массового» и сравнительно недорогого вращающегося оборудования.

2. Диагностика дефектов подшипников качения по спектрам вибрационных сигналов

Данный метод применяется на практике достаточно часто, хотя и не обладает высокой чувствительностью, но он позволяет выявлять, наряду с диагностикой подшипников, большое количество других дефектов вращающегося оборудования. Этот метод позволяет начинать диагностику дефектов подшипников примерно с середины второго этапа, когда энергия резонансных колебаний вырастет настолько, что будет заметна в общей картине частотного распределения всей мощности вибросигнала. Для реализации данного метода необходим хороший измерительный прибор достаточно высокого уровня, и специально подготовленный персонал.

3. Диагностика дефектов по соотношению пик / фон вибросигнала

Основы метода иллюстрируются рисунком 3.1.1.1. Этот метод разрабатывался несколькими компаниями и имеет много различных, примерно одинаковых по эффективности, практических модификаций. Это метод HFD (High Frequency Detection - метод обнаружения высокочастотного сигнала), метод SPM (Shock Pulse Measurement - метод измерения ударных импульсов), метод SE (Spike Energy - метод измерения энергии импульса), а также еще несколько других, но менее известных методов. Лучшие разновидности данного метода позволяет выявлять дефекты подшипников качения на достаточно ранних стадиях, начиная примерно с конца первого этапа развития. Приборы, реализующие данный метод диагностики дефектов достаточно просты и дешевы.

4. Диагностика дефектов подшипников качения по спектру огибающей вибрационного сигнала

Данный метод позволяет выявлять дефекты подшипников на самых ранних стадиях, начиная примерно с середины первого этапа. Теоретически данный метод диагностики дефектов подшипников качения может базироваться и на анализе акустических сигналов, и на анализе вибрационных сигналов. В первом случае метод называется SEE (Spectral Energy Emitted - анализ излучаемой спектральной энергии), и для своей работы использует специальный датчик акустического излучения. Чаще всего для такой диагностики используют акустические детекторы утечек различных модификаций, работающие в диапазоне частот до 100 кГц. В этом случае измерение акустических параметров производится дистанционно, с некоторого удаления от контролируемого подшипника. Если для измерения вибрационных сигналов используются «обычные контактные датчики вибрации», то применение этого метода не требует использования специального оборудования. Развитием данного метода много занимались российские диагносты, в настоящее время считается уже классическим методом для анализа вибросигналов с подшипников качения.

Все вышеперечисленные методы диагностики дефектов подшипников качения различаются не только теоретическими предпосылками, положенными в их основу. Они различаются типом используемого диагностического оборудования, его стоимостью, необходимой подготовкой персонала и конечно своей эффективностью. Практически всегда справедливо простое правило - чем на более ранней стадии, и чем более достоверно необходимо обнаруживать дефекты подшипников, тем дороже это стоит.

Кроме того всегда следует помнить и учитывать, что диагностика состояния подшипников является только частью общего диагноза по оборудованию. Полный анализ состояния оборудования обычно проводится по спектрам вибросигналов, поэтому при выборе метода диагностики подшипников качения предпочтение следует отдавать диагностике по спектрам огибающей, что делает этот метод практически универсальным. При таком подходе полный набор технических средств, предназначенный для диагностики состояния оборудования, будет минимальным по объему и стоимости.

В случае, если стандартная спектральная диагностика данного типа оборудования постоянно не проводится, то для ранней диагностики состояния подшипников качения весьма эффективно применение методов, основанных на сравнении уровней фона и пика вибросигнала. Эти методы обладают достаточной для стандартной практики работы специалистов по вибрационной диагностике достоверностью. Очень большим достоинством этих методов является то, что для своей реализации они не требуют дорогих и специализированных виброметров.

Для того, чтобы при наличии явного дефекта в подшипнике необходимо выполнение целого ряда различных требований. Эти требования обусловлены конструктивными, эксплуатационными, и методическими особенностями проведения диагностики подшипников качения различными методами.

Основное требование к конструкции подшипникового узла следующее - должен существовать хороший акустический контакт между зоной установки подшипника качения, и возможным местом установки измерительного датчика. Здесь использован термин «акустический контакт» по той причине, что большая часть интересующих нас вибрационных частот находится в зоне акустической слышимости. Конечно, более правильно было бы говорить о передаче вибрационных сигналов от контролируемого подшипника к датчику, но в данном случае это равноценно.

Измерение параметров технического состояния контролируемого подшипника должны проводиться в определенных условиях:

- Контролируемый подшипник должен быть нагружен достаточным усилием, чтобы «дефект мог проявиться» в измеряемых вибрационных сигналах. При невыполнении этого условия диагностика в режиме «on-line» становится бессмысленной.

- Дефектная зона подшипника качения должна периодически проходить через зону нагрузки подшипника.

- Желательно, чтобы в контролируемом оборудовании не было других источников вибрационных сигналов с частотой, равной частоте дефектов, или их влияние было ослаблено в зоне контроля.

Используемое для диагностики измерительное оборудование должно обладать определенными свойствами:

- Частотные параметры измерительного датчика должны охватывать весь возможный диапазон частот, которые могут возникнуть в контролируемом подшипнике, и который представляет «диагностический интерес».

- Регистратор и анализатор вибрационных сигналов, используемый для анализа «прямых спектров» подшипников качения, должен обеспечивать, после обработки, получение спектра вибросигнала с разрешением не меньше 1600 - 3200 линий.

Эти требования относятся ко всем методам диагностики подшипников качения по спектрам и спектрам огибающей, которые базируются на использовании вышеприведенных формул расчета подшипниковых частот.

В завершение данного общего раздела, касающегося общих вопросов диагностики, хочется коснуться важного методического вопроса, связанного с диагностикой «тихоходных подшипников». Такие подшипники в больших количествах используются в бумагоделательных машинах, в различных конвейерных линиях и подъемных механизмах.

Смысл

рассматриваемого вопроса достаточно прост, он заключается в том, чтобы определить,

какими частотными параметрами должны обладать измерительные приборы, предназначенные

для диагностики таких подшипников качения, и каковы особенности такой диагностики.

Например, если нужно диагностировать подшипник, частота вращения которого равна

0,2 Гц, т. е. если контролируемый подшипник делает один оборот за пять секунд,

то какими должны быть частотные свойства используемого диагностического

прибора, измерительного датчика? В каком частотном диапазоне должны

производиться измерения, чтобы полученной информации хватило для проведения

корректной диагностики подшипника.

Смысл

рассматриваемого вопроса достаточно прост, он заключается в том, чтобы определить,

какими частотными параметрами должны обладать измерительные приборы, предназначенные

для диагностики таких подшипников качения, и каковы особенности такой диагностики.

Например, если нужно диагностировать подшипник, частота вращения которого равна

0,2 Гц, т. е. если контролируемый подшипник делает один оборот за пять секунд,

то какими должны быть частотные свойства используемого диагностического

прибора, измерительного датчика? В каком частотном диапазоне должны

производиться измерения, чтобы полученной информации хватило для проведения

корректной диагностики подшипника.

Для ответа на этот вопрос обратимся к рисунку 3.1.1.3., на котором показан временной сигнал, зарегистрированный на дефектном подшипнике, имеющем раковину на внутренней обойме.

Приведенная на рисунке вибрационная картина понятна и наглядна. Один раз в пять секунд дефектная зона внутренней обоймы попадает в нагруженную зону подшипника, и при прохождении через дефектную зону тел качения возникают динамические удары. После каждого удара в дефектной зоне возникают свободные затухающие колебания с частотой около 2 кГц. В приведенном примере мы имеем «серии» из трех ударов, т. е. за время прохождения дефектной зоны в нее «попадают» три тела качения подшипника. Это «рафинированная» вибрационная картина реального дефекта, достаточно часто встречающегося в практике.

Вопрос стоит следующим образом, какими частотными свойствами должен обладать измерительный датчик, и в каком диапазоне частот мы должны провести измерения, чтобы, например, диагностировать дефект в данном подшипнике при помощи прямых спектров.

Для начала определимся с тем, какая зона нашего вибрационного сигнала представляет для нас интерес, от этого зависит многое. Очевидно, что если речь идет о повторяющихся импульсах, то мы должны включить в рассмотрение не менее 2-3 оборотов контролируемого ротора, а в идеале 4-5, чтобы было можно уверенно диагностировать дефекты сепаратора подшипника качения. Это связано с тем, что частота гармоники дефектного сепаратора обычно чуть меньше 0,5 Гц, т. е. такой дефект «обкатывается» один раз за два оборота ротора. Если мы включим в рассмотрение 4 оборота ротора, то получим, что мы должны зарегистрировать вибрационный сигнал, длительность которого равняется 20 секунд.

Выше мы уже говорили, что частота свободных колебаний после динамических ударов, в нашем примере, равняется 2 кГц. Чтобы корректно зарегистрировать и диагностировать эту гармонику на спектре мы должны вести регистрацию с частотой не менее 5 кГц, а лучше больше, например, хотя бы 6 кГц. Это логично вытекает из правила Найквиста.

Теперь становится понятным, что одна регистрация вибрационного сигнала на тихоходном подшипнике должна производиться с частотой 6 кГц, и длительностью 20 секунд. Итоговая длина одной выборки должна составлять не менее 120 тысяч отсчетов АЦП. Такими возможностями обладают далеко не все приборы регистрации вибрационных сигналов, в том числе самые лучшие, это специфическое требование. Для 95% процентов приборов, имеющихся на современном рынке, максимальная длина выборки сигнала не превышает 8192 отсчета.

Второй важный вопрос, а каков частотный диапазон измерительного датчика, предназначенного для диагностики тихоходных подшипников качения? Что самое парадоксальное, многие утверждают, что чем ниже этот диапазон, тем лучше. А какой же диапазон необходим для диагностики подшипника, сигнал с которого приведен на нашем рисунке? При опросе 90% специалистов сказали, что необходим датчик с нижней граничной частотой от 0,05 Гц, и даже ниже.

Когда мы акцентировали внимание на том, что основная диагностическая частота составляет 2 кГц, это есть частота свободных колебаний конструкций «вокруг подшипника» после динамических ударов в зоне дефекта, даже после этого не все изменили свои требования к частотным свойствам измерительного датчика. Еще раз подчеркнем, что все эти рассуждения справедливы только для диагностики подшипников качения, для диагностики подшипников скольжения требования другие, более стандартные.

Заключим данные рассуждение следующим. Диагностику тихоходных подшипников качения следует проводить при помощи «импульсных» методов. Диагностика с использованием «прямых» спектров практически невозможна, а с использованием спектров огибающей вибрационного сигнала весьма сомнительна.

3.1.1.3. Диагностика дефектов по общему уровню вибрации

Данный способ оценки технического состояния и диагностики дефектов в подшипниках вообще, и в подшипниках качения в частности, входит в широко распространенную простейшую практику оценки общего технического состояния вращающегося оборудования по общему уровню вибрационного сигнала. Такая диагностика производится техническим персоналом без специальной вибрационной подготовки. Для проведения такой диагностики дефектов подшипников качения вполне достаточно использования простейшего виброметра, измеряющего общий уровень вибрации.